| ОСОБЕННОСТИ ТЕХНОЛОГИИ И ПРИМЕНЕНИЯ СВАРОЧНОГО ПРОЦЕССА STT. | ||||

|

Создание сварочных систем, способных управлять переносом капли за счет изменения формы сварочного тока, является |

||||

| Традиционный и наиболее широко применяемый метод полуавтоматической сварки предполагает использование источника питания с жесткой вольтамперной характеристикой, сплошной сварочной проволоки и углекислого газа в качестве защитного. Оборудование обеспечивает установку сварочного напряжения и скорости подачи проволоки - эти два параметра сварочного режима, в конечном счете, определяют качество получаемого сварного соединения. При этом, в достаточно широком диапазоне сварочных режимов, устанавливается так называемый "процесс переноса наплавляемого металла сериями коротких замыканий". Источник питания, выходное напряжение которого не зависит от величины протекающего в сварочном контуре тока, каждый раз стремится восстановить дуговой промежуток между сварочной ванной и подаваемой проволокой, самопроизвольно закорачиваемый с определенной частотой. В процессе переноса металла имеет место хаотичный характер изменения сварочного напряжения и тока. Процесс отделения образуемой на торце электрода капли расплавленного металла, и ее переход в сварочную ванну происходит при высоком уровне сварочного тока. Это обусловливает определенную нестабильность процессов, происходящих в дуговом промежутке, и характерное разбрызгивание при сварке. | ||||

| Процесс STT - преемник обычного процесса полуавтоматической сварки в среде защитного газа, реализующего метод переноса короткими замыканиями. Однако STT принципиально отличается от него возможностью прямого управления условиями переноса наплавляемого металла в сварочную ванну. Эта возможность обеспечивается быстродействующей инверторной схемой источника питания, специальным электронным микропроцессорным модулем, принудительно задающим необходимый уровень сварочного тока и контуром обратной связи, динамично отслеживающим изменения напряжения на дуге. В течение всего цикла переноса капли в сварочную ванну величина сварочного тока жестко зависит от фазы формирования и перехода последней. Идентификация фазы переноса осуществляется за счет обработки величины напряжения постоянно снимаемого с дугового промежутка. | ||||

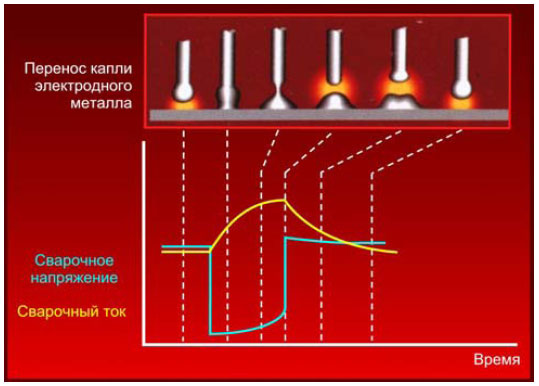

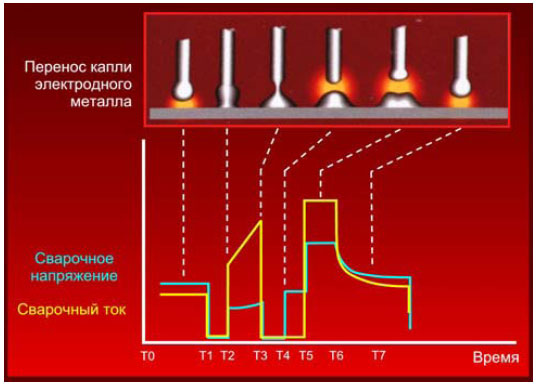

| Рассмотрим подробнее влияние основных параметров сварочного режима на процессы, происходящие в дуговом промежутке. Как уже было отмечено, перенос наплавляемого металла происходит сериями коротких замыканий. На рисунках 1 и 2 представлены диаграммы кривых тока и напряжения, характерные для традиционного полуавтомата и источника STT. Каждое замыкание проволоки в сварочную ванну - цикл переноса - удобно разбить на несколько характерных этапов: | ||||

|

Рис. 1 Типичные формы кривых сварочного тока и напряжения при традиционном способе полуавтоматической сварки. |

Рис. 2 Формы кривых сварочного тока и напряжения при полуавтоматической сварке методом STT. |

|||

| Подготовка капли (Т7-Т0-Т1). Продолжительный этап действия базового тока на уровне 50 - 100 А и подготовка капли к моменту короткого замыкания. На этом этапе под действием сил поверхностного натяжения форма капли приближается к правильной сфере, создавая тем самым благоприятные условия для плавного объединения со сварочной ванной. Управление величиной базового тока несет в себе две основные функции. Во-первых, он должен обеспечить дугу количеством энергии, достаточным для преодоления потерь на излучение и поддержание определенного объема расплавленной на конце электрода капли. Если базовый ток слишком низок, это приводит к кристаллизации верхней части капли и уменьшению ее объема. Более того, это может привести даже к полной кристаллизации капли и, как следствие, к нестабильности всего процесса и утыканиям проволоки в дно сварочной ванны. Во-вторых, от уровня базового тока зависит степень общего разогрева свариваемого изделия. Действие базового тока похоже на влияние сварочного напряжения при обычной полуавтоматической сварке. При повышении обоих параметров сварочный шов теряет выпуклость, приобретает более низкую и плавную форму. Это происходит за счет увеличения разогрева зоны дуги и повышения текучести металла. Однако, увеличение базового тока более 120 А приводит к значительному повышению разбрызгивания. Оптимальная величина базового тока зависит от типа защитного газа (понижается с переходом на смеси аргона), материала, диаметра и скорости подачи сварочной проволоки. Установка оптимального для тех или иных условий базового тока в процессе работы, а именно его соответствие заданной скорости подачи проволоки, имеет принципиальное значение для качества всего соединения. | ||||

| Начальный период короткого замыкания (Т1-Т2). В момент Т1 происходит замыкание капли на сварочную ванну. Если при этом величина сварочного тока составляет 150 - 200 А, как в случае с обычным полуавтоматическим процессом, капля мгновенно отрывается, обычно разрушаясь и разлетаясь в стороны, что приводит к разбрызгиванию. Кроме того, ток такой величины, пытаясь пройти через узкую перемычку, образовавшуюся между каплей и ванной, приводит к выплеску металла. При действии источника STT образование контакта происходит при значительно более низком уровне сварочного (базового) тока, что исключает эти негативные явления. Капля спокойно залипает на сварочную ванну, образуя пятно контакта. Датчик контура обратной связи источника питания Invertec STT в момент Т1 подает микропроцессору сигнал о возникновении короткого замыкания (напряжение упало до значения, близкого к нулю). источник понижает ток с базового уровня до 10 А на время 0,75 миллисекунд. В течение этого времени происходит развитие пятна контакта, врастание капли в сварочную ванну и образуется надежная перемычка между ванной и электродной проволокой. | ||||

| Период пинч-эффекта (Т2-Т3). Пинч-эффектом называют возникновение вокруг электрического проводника центростремительных сжимающих сил, пропорциональных квадрату протекающего по проводнику тока. Строго говоря, этот эффект присутствует в сварочном контуре всегда когда сварочный ток не равен нулю. Однако только на рассматриваемом этапе влияние пинч-эффекта на перенос наплавляемого металла в сварочную ванну имеет принципиальное значение. По истечении времени действия начального периода короткого замыкания (0,75 мс, момент Т2) микропроцессор резко повышает величину сварочного тока. На этой короткой первой стадии происходит стремительный рост электромагнитных сил осесимметричного сжатия жидкой перемычки и образование на ней шейки. Уровень, до которого источник повышает ток на первой стадии, зависит от диаметра применяемой проволоки (повышается с увеличением диаметра) и устанавливается сварщиком с помощью двухпозиционного тумблера на лицевой панели аппарата. На второй стадии пинч-эффекта повышение сварочного тока происходит значительно более плавно. Источник "готовится" к моменту разрушения шейки и отделения капли от электродной проволоки. Необходимо отметить, что во время короткого замыкания напряжение между электродной проволокой и сварочной ванной не равно нулю, поскольку при температуре плавления (1550°С) металл имеет высокое электрическое сопротивление. Образование шейки связано с уменьшением поперечного сечения перемычки и ростом электрического сопротивления этого участка проводника. На этой стадии снова вступает в действие контур обратной связи, снабжающий микропроцессор информацией о сварочном напряжении. Скорость изменения сопротивления определяется косвенно путем последовательных замеров изменения напряжения в единицу времени. Когда эта скорость достигает определенного значения, источник получает от датчика напряжения дуги сигнал, свидетельствующий о том, что шейка готова к разрушению (момент Т3). В этот момент источник прекращает плавное наращивание тока и резко снижает его до уровня порядка 5 А. Отделение капли (момент Т4) происходит без разбрызгивания, присущего традиционному полуавтомату с жесткой внешней характеристикой. Силы поверхностного натяжения уже слитых воедино капли и ванны "втягивают" каплю вглубь, формируя сварочный шов. | ||||

| Рост капли (Т5-Т6). В течение всего этого этапа действует, так называемый, пиковый уровень сварочного тока, устанавливаемый сварщиком на лицевой панели аппарата. После отделения капли от электродной проволоки дуговой промежуток восстанавливается и резко повышается напряжение. Для продолжения процесса необходимо быстро сформировать новую каплю на торце электрода. С этой целью источник питания, получая сигнал о восстановлении дуги, мгновенно повышает ток до пикового уровня и наращивает плазменный столб. Пиковое значение тока определяет скорость нарастания плазмы и увеличения дугового промежутка. На торце электрода формируется расплавленная капля. Одновременно с этим усиливается давление дуги на сварочную ванну, вызывая ее сжатие и еще большее удлинение дуги. Утонение жидкой прослойки под дугой приводит к увеличению глубины проплавления. Оптимальная длительность действия пикового тока устанавливается процессором в диапазоне 1 - 2 мс. Его действие в течение более длительного периода может привести к значительному увеличению разбрызгивания вследствие слишком большого объема образуемой капли. Таким образом, пиковый ток непосредственно влияет на длину дуги и обеспечивает необходимое проплавление. Уровень пикового тока довольно высок - чаще всего порядка 350 - 400 А. На таком токе обычный полуавтомат мог бы вести сварку проволокой диаметром 1,2 мм на скоростях сварки порядка 5 м/мин. Однако, в случае STT такой высокий уровень тока действует только после отделения капли и ее переноса в ванну, что значительно повышает качество сварного шва. | ||||

| Переход на базовый ток (Т6-Т7). После окончания действия пикового тока, когда создана капля необходимого объема, источник экспоненциально понижает ток до базового уровня. Резкое снижение тока в данном случае неприемлемо, поскольку мгновенный сброс действия дуги может привести к возникновению возмущений. При работе с последней версией аппарата - Invertec STT II - сварщик имеет возможность регулировать скорость снижения тока на этом этапе специальной рукояткой на лицевой панели источника (функция Tailout), достигая при этом наибольшей стабильности процесса сварки и наилучшей формы сварного шва. Кроме того, замедление падения тока приводит к увеличению общего тепловложения в сварочную ванну без изменения длины дуги, что важно, например, при сварке высоколегированных и нержавеющих сталей. Повышение тепловложения способствует улучшению сплавления с основным металлом и позволяет повысить скорость сварки. С переходом тока на базовый уровень вновь созданная капля начинает приобретать правильную сферическую форму и весь цикл переноса повторяется. | ||||

Как было отмечено выше, в настоящее время для реализации описанного процесса используется сварочный источник марки Invertec STT II. Его нельзя отнести ни к одной группе аппаратов для сварки с традиционными вольтамперными характеристиками. Правильнее считать его источником с высокоскоростным управлением величиной сварочного тока, оптимизированным специально для переноса сериями коротких замыканий. Как и традиционный сварочный полуавтомат, система на базе Invertec STT II состоит из собственно источника питания, блочно независимого механизма подачи сварочной проволоки с комплектом соответствующих контрольных и силовых кабелей и стандартной горелки для полуавтоматической сварки серии Magnum на 200 или 300 Ампер. В качестве механизма подачи рекомендуется использование устанавливаемого на общую с источником колесную тележку механизма марки STT-10 или переносного марки LF-37. Кроме того, стандартная комплектация источника питания включает специальный раздвоенный провод длиной до 15 м, предназначенный для организации контура обратной связи от сварочной дуги к источнику питания. Одна из линий контура закрепляется на токоподводе механизма подачи, а другая с помощью небольшого зажима закрепляется на свариваемой детали. марки Invertec STT II. Его нельзя отнести ни к одной группе аппаратов для сварки с традиционными вольтамперными характеристиками. Правильнее считать его источником с высокоскоростным управлением величиной сварочного тока, оптимизированным специально для переноса сериями коротких замыканий. Как и традиционный сварочный полуавтомат, система на базе Invertec STT II состоит из собственно источника питания, блочно независимого механизма подачи сварочной проволоки с комплектом соответствующих контрольных и силовых кабелей и стандартной горелки для полуавтоматической сварки серии Magnum на 200 или 300 Ампер. В качестве механизма подачи рекомендуется использование устанавливаемого на общую с источником колесную тележку механизма марки STT-10 или переносного марки LF-37. Кроме того, стандартная комплектация источника питания включает специальный раздвоенный провод длиной до 15 м, предназначенный для организации контура обратной связи от сварочной дуги к источнику питания. Одна из линий контура закрепляется на токоподводе механизма подачи, а другая с помощью небольшого зажима закрепляется на свариваемой детали. В процессе подбора режима сварщик должен установить необходимую скорость подачи проволоки, определяющую производительность наплавки, и выполнить ряд облегчающих работу и понижающих вероятность образования дефектов функциональных установок. К таковым относятся: 2-х/4-х шаговый режим работы, точечный режим, скорость подачи проволоки до зажигания дуги, ускорение при переходе на рабочую скорость, длительность предварительной и послесварочной подачи защитного газа, длительность задержки между прекращением подачи и сбросом сварочного потенциала. Все эти установки выполняются на механизме подачи провол В процессе подбора режима сварщик должен установить необходимую скорость подачи проволоки, определяющую производительность наплавки, и выполнить ряд облегчающих работу и понижающих вероятность образования дефектов функциональных установок. К таковым относятся: 2-х/4-х шаговый режим работы, точечный режим, скорость подачи проволоки до зажигания дуги, ускорение при переходе на рабочую скорость, длительность предварительной и послесварочной подачи защитного газа, длительность задержки между прекращением подачи и сбросом сварочного потенциала. Все эти установки выполняются на механизме подачи провол оки один раз перед началом работы. Настройка источника питания Invertec STT II выглядит иначе, чем у обычного полуавтомата с жесткой характеристикой. Поскольку процесс сварки полностью подконтролен микропроцессору, сварщик лишь задает параметры и форму токовых импульсов, возникающих в контуре при переносе капли: устанавливается величина базового (0 - 125 А), пикового (0 - 450 А) токов, а так же длительность заднего фронта импульса роста капли. Кроме того, перед началом работы простым переключением двух тумблеров источник настраивается на материал свариваемого изделия (углеродистая / нержавеющая сталь) и диаметр используемой сварочной проволоки (1,0 мм и менее / 1,2 мм и более). Функция "горячего старта", традиционно присутствующая на аппаратах инверторного типа производства Линкольн Электрик, поможет сварщику достичь качественного зажигания дуги и обеспечит хорошее проплавление в начале шва. оки один раз перед началом работы. Настройка источника питания Invertec STT II выглядит иначе, чем у обычного полуавтомата с жесткой характеристикой. Поскольку процесс сварки полностью подконтролен микропроцессору, сварщик лишь задает параметры и форму токовых импульсов, возникающих в контуре при переносе капли: устанавливается величина базового (0 - 125 А), пикового (0 - 450 А) токов, а так же длительность заднего фронта импульса роста капли. Кроме того, перед началом работы простым переключением двух тумблеров источник настраивается на материал свариваемого изделия (углеродистая / нержавеющая сталь) и диаметр используемой сварочной проволоки (1,0 мм и менее / 1,2 мм и более). Функция "горячего старта", традиционно присутствующая на аппаратах инверторного типа производства Линкольн Электрик, поможет сварщику достичь качественного зажигания дуги и обеспечит хорошее проплавление в начале шва. |

||||

| Процесс STT основан на принципиально новом технологическом подходе к оборудованию для сварки и выполняемым им задачам. При вешней схожести с традиционной полуавтоматической сваркой, сказанное выше о работе систем с технологией STT убеждает в наличии большого количества отличий, имеющих важное прикладное значение, в частности, для решения вопроса создания качественного корневого шва при сварке труб различного диаметра. | ||||

Корневой шов - главная составляющая всего соединения. Качество и производительность при выполнении корневого шва определяет темп строительства всей магистрали. На сегодняшний день существуют и активно применяются на практике несколько традиционных способов создания корневого шва методом дуговой электросварки. К ним относятся: ручная сварка корня покрытыми электродами с основным и целлюлозным типом покрытия, а так же автоматическая сварка корня сплошной проволокой в среде защитного газа головками, расположенными внутри трубы. Последний метод является наиболее производительным и дорогостоящим, и требует дополнительных затрат на переточку заводской кромки трубы под сварку изнутри. Процесс STT способен устранить этот недостаток. Теплофизические свойства дуги и сварочной ванны, характерные для процесса переноса металла за счет сил поверхностного натяжения, позволяют вести сварку корня снаружи с получением гарантированного проплавления и обратного валика требуемых размеров во всех пространственных положениях. При этом процесс STT способен, при определенном навыке сварщика, в достаточно больших пределах отрабатывать изменения параметров разделки. Исследования, проведенные в 1999 году в Центре сварки и испытаний трубопроводов АО "ВНИИСТ" показали, что процесс справляется с задачей сплавления кромок и создания обратного валика при увеличении ширины разделки до 4,0 мм и смещении кромок до 3,0 мм даже в потолочном положении. определяет темп строительства всей магистрали. На сегодняшний день существуют и активно применяются на практике несколько традиционных способов создания корневого шва методом дуговой электросварки. К ним относятся: ручная сварка корня покрытыми электродами с основным и целлюлозным типом покрытия, а так же автоматическая сварка корня сплошной проволокой в среде защитного газа головками, расположенными внутри трубы. Последний метод является наиболее производительным и дорогостоящим, и требует дополнительных затрат на переточку заводской кромки трубы под сварку изнутри. Процесс STT способен устранить этот недостаток. Теплофизические свойства дуги и сварочной ванны, характерные для процесса переноса металла за счет сил поверхностного натяжения, позволяют вести сварку корня снаружи с получением гарантированного проплавления и обратного валика требуемых размеров во всех пространственных положениях. При этом процесс STT способен, при определенном навыке сварщика, в достаточно больших пределах отрабатывать изменения параметров разделки. Исследования, проведенные в 1999 году в Центре сварки и испытаний трубопроводов АО "ВНИИСТ" показали, что процесс справляется с задачей сплавления кромок и создания обратного валика при увеличении ширины разделки до 4,0 мм и смещении кромок до 3,0 мм даже в потолочном положении.

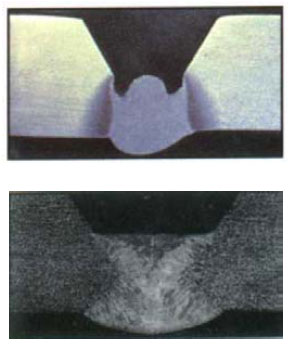

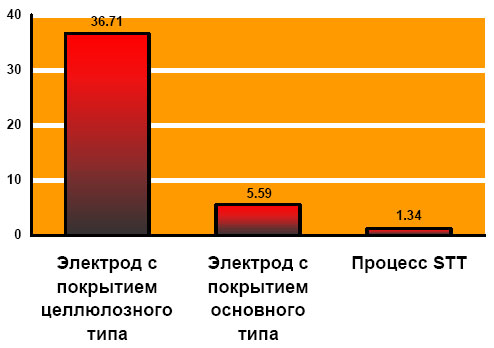

Другим достоинством метода STT при выполнении корневого прохода на трубах большого диаметра является размер наплавляемого шва. За один проход наплавляется слой металла, соответствующий двум проходам (корневому и горячему) при использовании электродов с целлюлозным типом покрытия (см. Рис. 3). Во-первых, это обстоятельство ощутимо сокращает время сварки. Во-вторых, позволяет вывести внутренний центратор сразу после сварки корня, поддерживая, таким образом, высокий темп строительных работ. При этом внешняя поверхность корневого шва свободна от шлака (требуется лишь незначительная зачистка проволочной щеткой), и не имеет так называемых "карманов" - зашлакованных продольных канавок, расположенных по краям шва в местах сплавления с основным металлом, характерных для все той же сварки целлюлозными электродами. Мы производим сравнение именно с этим типом электрода, поскольку оба метода имеют близкие скорости сварки. Выполнение корневого шва электродами с основным типом покрытия не имеет указанных недостатков, но более чем в два раза медленнее STT. Главное преимущество сварки основным электродом - относительно низкое содержание диффузионного водорода в металле шва. Однако, сварочный процесс STT, выполняемый полуавтоматически проволокой сплошного сечения в среде защитного газа, по данным компании-производителя, превышает этот показатель качества (см. диаграмму на Рис. 4). Исследования, проведенные ВНИИСТом при аттестации метода, подтверждают это обстоятельство. |

||||

|

|

|

|||

|

Рис. 3 Поперечное сечение корневого шва, выполненного с помощью целлюлозного электрода (вверху) и методом STT (внизу). |

Рис. 4 Содержание диффузионного водорода в металле шва, выполненного различными методами, мл/100г |

|||

| Среди других особенностей процесса STT следует выделить сокращение общего тепловложения в свариваемую деталь, крайне низкий уровень разбрызгивания и дымообразования. При этом большинство сварщиков отмечают легкость управления сварочной ванной. Процесс не требует особых навыков, а во многих случаях просто менее трудоемок. Высокие показатели качества и стабильности наплавки достигаются при защите дуги и сварочной ванны наиболее дешевым углекислым газом, поскольку метод оптимизирован именно для типа переноса металла сериями коротких замыканий, характерного для СО2.

В нижеследующих таблицах представлены технологические параметры процесса сварки STT (сварочные режимы полуавтоматической сварки) для углеродистой и нержавеющей стали. |

||||

| Для стали XL52:

V-образная разделка с углом разделки кромок 600; пространственное положение шва - 5G (кольцевой неповоротный стык); диаметр сварочной проволоки - 1,2 мм (0,045”); тип проволоки - ER70S-6 |

||||

|

Диаметр трубы, мм |

Толщина стенки трубы, мм |

Зазор > <, мм |

Защитный газ |

Газ для защиты обратного валика |

Величина сварочного тока, устанавливаемая на источнике |

Скорость подачи проволоки м/мин (дюйм/мин) |

Вылет электрода мм (дюйм) |

Скорость сварки, м/мин |

||

|

Пиковый |

Базовый |

|||||||||

|

Корневой шов, сварка на спуск |

203,2 |

9,5 |

- |

100% CO2 |

нет |

250 |

60/70 |

2,7 (105) |

6,4 (0,25) |

0,2 - 0,27 |

|

Горячий проод наспуск |

203,2 |

9,5 |

1,6 - 2,8 |

100% CO2 |

нет |

450 |

85/95 |

4,3 (170) |

6,4 (0,25) |

- |

|

Облицовочный на подъем |

203,2 |

9,5 |

1,6 - 2,8 |

100% CO2 |

нет |

375 |

55/65 |

3,0 (120) |

6,4 (0,25) |

- |

|

Корневой шов, сварка на спуск, притупление-1/16” с зазором |

203,2 |

9,5 |

1,6 - 2,8 |

100%

|

нет |

300 |

65/75 |

3,6 (140) |

6,4 (0,25) |

0,3 - 0,36 |

|

Корневой шов, сварка на спуск |

254,0 |

12,7 |

1,6 - 2,8 |

100%

|

нет |

250 |

60/75 |

2,7 (105) |

6,4 (0,25) |

0,2 - 0,27 |

|

Горячий и первый заполняющий проходы, сварка на подъем |

254,0 |

12,7 |

1,6 - 2,8 |

100%

|

нет |

375 |

60/70 |

3,0 (120) |

12,7 (0,50) |

- |

|

Второй заполняющий и облицовочный проходы, сварка на подъем |

254,0 |

12,7 |

1,6 - 2,8 |

100%

|

нет |

425 |

60/70 |

3,8 (150) |

12,7 (0,50) |

- |

|

Корневой шов, сварка на спуск, без зазора |

254,0 |

12,7 |

- |

100%

|

нет |

450 |

60/70 |

4,3 (170) |

6,4 (0,25) |

0,36-0,41 |

|

Корневой шов, сварка на спуск. Горячий и облицовочный проходы, сварка на подъем |

203,2 |

9,5 |

1,6 - 2,8 |

75% Ar / 25% CO2 |

нет |

250 |

90/100 |

2,8 (110) |

6,4 (025) |

0,2 - 0,27 |

| Для нержавеющей стали 304:

V-образная разделка с углом разделки кромок 600; пространственное положение шва - 5G (кольцевой неповоротный стык); диаметр сварочной проволоки - 1,2 мм (0,045”); тип проволоки - Blue Max MIG308 LSi |

|

Диаметр трубы, мм |

Толщина стенки трубы, мм |

Зазор > <, мм |

Защитный газ |

Газ для защиты обратного валика |

Величина сварочного тока, устанавливаемая на источнике |

Скорость подачи проволоки м/мин (дюйм/мин) |

Вылет электрода мм (дюйм) |

Скорость сварки, м/мин |

||

|

Пиковый |

Базовый |

|||||||||

|

Корневой шов. |

203,2 |

9,5 |

2,0 - 2,8 |

98% Ar/

|

100% Ar |

130 |

80/90 |

2,8 (110) |

6,4 (0,25) |

0,2 - 0,27 |

| Несмотря на широкую востребованность в трубопроводном строительстве, выполнение корневых швов при строительстве магистральных трубопроводов – далеко не единственное промышленное применение процесса STT.

Если Вы не нашли интересующих Вас режимов сварки обращайтесь к нам, Мы разработаем директивную технологию сварки, внедрим в производство и аттестуем! ООО "ВЭЛДТЭК". |

| Трубный профиль становится все более популярным элементом строительных конструкций различного назначения благодаря своим прочностным и эстетическим параметрам. Подрядчики, выполняющие строительные работы, зачастую предпочитают использовать метод STT для монтажной сварки, отмечая его простоту и большую универсальность по сравнению, скажем, с полуавтоматическими сварочными системами с синергетическим управлением. Например, английская компания J.N.Rowen Ltd, получившая подряд на строительство новых перекрытий для стадиона в Уимблдоне выполняла сварку профиля диаметром 168 мм и толщиной 10,5 мм встык с V-образной разделкой во всех пространственных положениях. Метод STT, при котором сварочный ток и скорость подачи проволоки устанавливаются независимо друг от друга, позволил добиться оптимальных условий формирования шва, снизить расходы на защитный газ (используется 100% СО2), снизить количество ремонта и повысить производительность работ. |

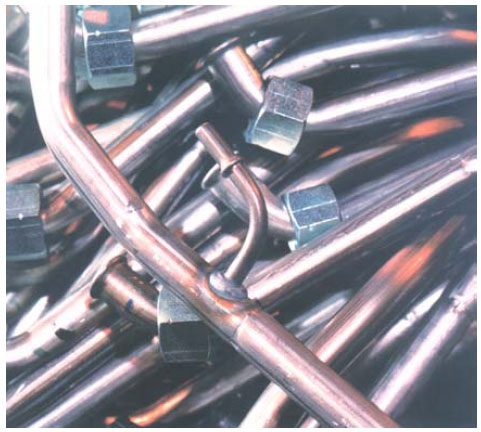

Американская компания Bundy Corporation производит более 30 типов патрубков из нержавеющей стали, используемых в системе рециркуляции выхлопных газов автомобильных двигателей. Для этой цели используются несколько автоматизированных сварочных участков, оснащенных роботами. Минимальный диаметр патрубков ¼ и 5/16 дюйма. Толщина стенки .035 дюйма (0,89 мм). Каждое изделие имеет по два отвода (для установки сенсорных датчиков) еще меньшего диаметра, приваренных к основному патрубку под прямым углом. Поскольку толщина свариваемых трубок мала, сварка без прожога представляет серьезную проблему. 12 комплектов STT установленные в цехах этой компании в середине 90-х годов позволили сократить вдвое количество брака при производстве патрубков и сэкономить только на приобретаемых компанией дорогостоящих заготовках порядка $16,000 в год. При этом, так же возросла и производительность работ. системе рециркуляции выхлопных газов автомобильных двигателей. Для этой цели используются несколько автоматизированных сварочных участков, оснащенных роботами. Минимальный диаметр патрубков ¼ и 5/16 дюйма. Толщина стенки .035 дюйма (0,89 мм). Каждое изделие имеет по два отвода (для установки сенсорных датчиков) еще меньшего диаметра, приваренных к основному патрубку под прямым углом. Поскольку толщина свариваемых трубок мала, сварка без прожога представляет серьезную проблему. 12 комплектов STT установленные в цехах этой компании в середине 90-х годов позволили сократить вдвое количество брака при производстве патрубков и сэкономить только на приобретаемых компанией дорогостоящих заготовках порядка $16,000 в год. При этом, так же возросла и производительность работ.

Компания Ford Motors широко использует оборудование STT для выполнения ряда кузовных швов. При использовании STT завод в Луивилле, штат Кентукки, перешел от использования силиконобронзовой проволоки диаметром .030” (0,76 мм) к проволоке того же типа, но менее дорогостоящей - диаметром .035” (0,9 мм). Возможность выполнения швов меньшего сечения на 45% сократила объем наплавки в целом. Кроме того, новый процесс позволил значительно сократить число расходуемых контактных наконечников. Зачистка бронзовой наплавки, полировка шва и его подготовка к нанесению грунта и краски, так же, значительно упростилась с применением новых источников питания STT. Годовой расчет экономии при использовании аппаратов STT на сборочном предприятии в Луивилле, проведенный специалистами Форда, позволил им оправдать приобретение нового оборудования. |

| Аналогичная проблема (выполнение протяженного продольного шва на задней стойке ГАЗ-3110) решилась с помощью метода STT на Горьковском автозаводе, успешно эксплуатирующего два комплекта этого оборудования с 1999 года. Специалисты Технологическо-исследовательского отдела, задействованные в решении этой проблемы, пытались решить ее различными методами. В частности, использовалась обычная полуавтоматическая сварка с помощью оборудования различного класса различными сварочными материалами, использовались методы пайки и запыления соединения пластической массой. Ни один из опробованных способов не дал удовлетворительных результатов, имея существенные недостатки, связанные с высоким уровнем температурных деформаций изделия из тонколистовой стали, низкой производительности и недостаточной стойкости соединения к воздействию внешней среды. Метод STT позволил в значительной степени устранить указанные недостатки и оказался оптимальным решением проблемы в условиях массового производства. |

| Компания WELDTECH располагает обширным опытом по внедрению подобных сварочных процессов, подробнее с такими технологиями и оборудованием, а также с предоставляемыми услугами можно ознакомится на http://www.lincolnweld.ru или по телефону (495) 981-0020 |

Сварочный процесс STT (сокращение от английского термина "Surface Tension Transfer" - перенос за счет сил поверхностного натяжения) был разработан компанией Линкольн Электрик в результате активных исследований в области управляемого переноса металла при сварке. Подобные разработки велись и ранее специалистами разных стран мира, в том числе и России. В частности, коллективы лаборатории импульсных технологий сварки и наплавки Томского Института физики прочности и материаловедения и фирмы "Импульс-С" достигли определенных успехов в области оптимизации процесса переноса металла при сварке. Ими созданы тиристорные постовые регуляторы, модифицирующие выходную мощность сварочных источников питания и оптимизирующие процесс переноса электродного металла как при ручной сварке штучными электродами, так и при полуавтоматической сварке сплошной проволокой.

Сварочный процесс STT (сокращение от английского термина "Surface Tension Transfer" - перенос за счет сил поверхностного натяжения) был разработан компанией Линкольн Электрик в результате активных исследований в области управляемого переноса металла при сварке. Подобные разработки велись и ранее специалистами разных стран мира, в том числе и России. В частности, коллективы лаборатории импульсных технологий сварки и наплавки Томского Института физики прочности и материаловедения и фирмы "Импульс-С" достигли определенных успехов в области оптимизации процесса переноса металла при сварке. Ими созданы тиристорные постовые регуляторы, модифицирующие выходную мощность сварочных источников питания и оптимизирующие процесс переноса электродного металла как при ручной сварке штучными электродами, так и при полуавтоматической сварке сплошной проволокой.