|

ТЕХНОЛОГИЯ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ ПРОЦЕССОМ STT II, применительно к сварке труб. |

|

РУКОВОДСТВО ПО СВАРКЕ |

|||||||||

|

|

|||||||||

|

СУЩНОСТЬ ПРОЦЕССА STT |

|||||||||

| Аббревиатура STT расшифровывается как ’’ Surface Tension Transfer ’’ - это так называемый механизм переноса капли с помощью сил поверхностного натяжения. Он представляет собой один из разновидностей процесса переноса короткими замыканиями, который реализуется при дуговой сварки в среде защитных газов с одним важным отличием - расплавленный металл переносится за счет сил поверхностного натяжения (относительно больших) сварочной ванны, которая втягивает в себя жидкую каплю (относительно низкие силы поверхностного натяжения) на конце проволоки. Электромагнитное сжимающее давление при Пинч-эффекте дополнительно помогает капле отделиться, но не является основным механизмом переноса, как это наблюдаетс яприобычной сварке короткими замыканиями. Этот вид переноса позволяет значительно сократить разбрызгивание и дымообразование в отличие от традиционных методов. Процесс прост в использовании, обеспечивает хороший контроль сварочной ванны и позволяет значительно снизить вероятность образования несплавлений. Он не требует от сварщика высокой квалификации для того, чтобы выполнить качественное сварное соединение. Кроме этого, простота процесса STT сокращает время обучения сварщиков.

Компанией Lincoln Electric специально для этого процесса разработан 225-ти амперный инверторный источник питания Invertec STT II, реализующий технологию управления формой сварочного тока. При сварке за счет регулирования определенным способом формы выходного тока (что-то вроде импульснодуговой сварки) добиваются выше указанных преимуществ. Invertec STT II отличается от обычных сварочных источников. Он не является ни источником с жесткой характеристикой, ни источником с крутопадающей характеристикой. Аппарат имеет обратную связь, которая отслеживает основные этапы переноса капли и мгновенно реагирует на процессы, происходящие между электродом и сварочной ванной, изменяя величину и форму сварочного тока. Invertec STT II во многом отличается от обычных машин. Основными параметрами сварки STT являются: 1) Скорость подачи сварочной проволоки; 2) Пиковый ток; 3) Базовый ток; 4) Длительность заднего фронта импульса. Источник не осуществляет регулировку напряжения дуги. Напряжение, требуемое дугой, автоматически устанавливается самой машиной. Это приводит к тому, что величина тепла, вводимого в сварочную ванну, не зависит от скорости подачи проволоки. Помимо этого, улучшаются условия контроля за формированием сварочной ванны. Этап Пинч-эффекта также автоматически контролируется источником. Процесс STT особо рекомендуется для выполнения корневых швов при сварке труб с зазором, а также для сварки тонколистового металла. Он позволяет сваривать все стали, начиная с простой углеродистой стали, кончая сплавами с высоким содержанием никеля. |

|||||||||

|

СВАРКА КОРНЕВОГО ШВА НЕПОВОРОТНЫХ СТЫКОВ ТРУБ |

|||||||||

| Сварка корневых швов труб традиционно является наиболее сложным этапом при сооружении трубопроводов. Этот этап предъявляет определенные требования к самому процессу сварки. Используя сварку STT, с ее возможностью управлять механизмом переноса и отличным контролем за формированием сварочной ванны, удается значительно облегчить выполнение корневого шва.

Режимы сварки STT не являются столь критичными, как это наблюдается при обычной сварке в среде защитных газов, и находятся в широком диапазоне. Если при обычной сварке трубы, заданной марки и типоразмера, для получения качественного соединения используются конкретные значения напряжения дуги и скорости подачи сварочной проволоки (сварочного тока), то процесс STT имеет различные варианта режимов для этих целей. При сварке аппаратом Invertec STT II используется проволока большего диаметра по сравнению с той, которая применяется при аналогичных работах с источником, имеющем жесткую характеристику. При сварки труб процессом STT используется стандартная разделка кромок в соответствии со стандартом API. Однако, часто при использовании данной технологии устанавливается увеличенный зазор, составляющий 2,0 ÷ 2,5 мм. Процесс менее чувствителен к плохой сборке, чем обычные методы сварки. Вылет электрода составляет 9,5 ÷ 15,9 мм. Обычной ошибкой при сварке является слишком большой вылет. Для лучшего контроля за вылетом электрода необходимо, чтобы контактный наконечник выступал от торца сопла сварочной горелки на расстоянии 6,4 мм. |

|||||||||

|

ТЕХНИКА СВАРКИ |

|||||||||

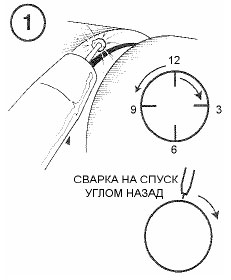

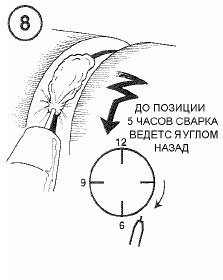

| Полуавтоматическая сварка STT корневого шва неповоротных стыков труб ведется на спуск. Процесс начинается в верхней части трубы в положении 12-ти часов. Возбуждение дуги производится на одной из кромок. Затем дуга переносится на противоположную кромку, формируя при этом сварочную ванну. На этом участке трубы сварка осуществляется с дугообразными колебаниями небольшой амплитуды. Дугу следует располагать внутри сварочной ванны в первой 1/4 или 1/3 от ее переднего фронта. Не располагайте дугу на передней кромке сварочной ванны. В позициях от 12-ти до 1-го часа сварка производится углом назад. При этом угол наклона электрода составляет 45 градусов. Совершая дугообразные колебания, не задерживайтесь на кромках трубы. Прямолинейные колебания с кромки на кромку приводят к увеличению проплавления.

Кажется, что при расположении дуги в сварочной ванне, нельзя добиться необходимого проплавления, как это наблюдается при обычной полуавтоматической сварке в защитных газах, где увеличение проплавления происходит при размещении дуги на передней кромке ванны. Однако, при сварке STT большая глубина проплавления достигается, если дуга горит внутри сварочной ванны. С позиции 1-го часа амплитуду колебаний можно уменьшить и затем совсем прекратить их, продолжая двигаться вдоль стыка и располагая дугу внутри сварочной ванне в первой трети от ее переднего фронта. Угол наклона электрода на этом участке уменьшают на 10 градусов. В позиции 4:30-5:00 колебания можно возобновить и увеличить угол наклона электрода. Это зависит от зазора и притупления свариваемых кромок. При прекращении сварки прерывайте дугу на одной из кромок. По внешнему виду наплавленного валика можно судить о необходимости корректировки сварочных параметров. Существуют различные комбинации величин пикового и базового тока, которые позволят получить вам необходимую форму корневого шва. Увеличение разбрызгивания наблюдается при слишком низком значении пикового тока. |

|||||||||

|

ТЕХНИКА СВАРКИ КОРНЕВОГО ШВА НЕПОВОРОТНЫХ СТЫКОВ ТРУБОПРОВОДОВ |

|||||||||

| При сборке соединения необходимо, чтобы начало и конец каждой прихватки были сошлифованы, для обеспечения плавного перехода от корневого шва к прихватке. Данный процесс не позволяет полностью проплавить прихватку. | |||||||||

|

|

|

|

|||||||

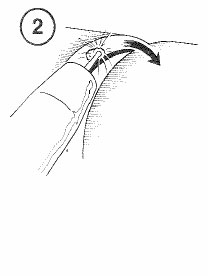

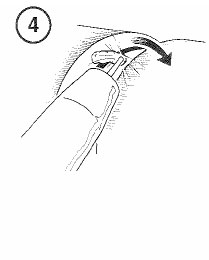

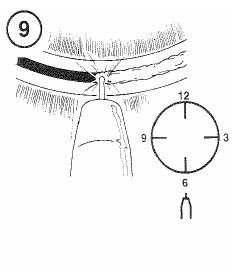

| Возбуждение дуги производится на кромке трубы. | После формирования сварочной ванны переместите ее с кромки на середину стыка, удерживая дугу в ее передней части. | ||||||||

|

|

|

|

|||||||

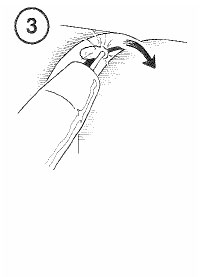

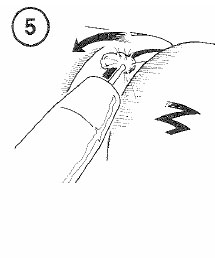

| Как только сварочная ванна пересекла зазор стыка перенесите ее на противоположную кромку. | Сварк углом незад на спуск производится с небольшими дугообразными колебаниями с кромки на кромку. | ||||||||

|

|

|

|

|||||||

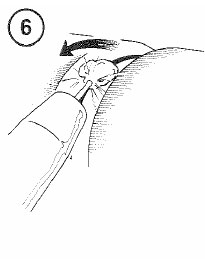

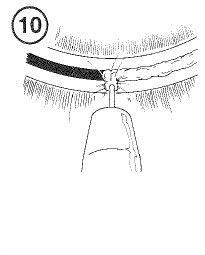

| С позиции 12 часов до 1-го часа сварка осуществляется с колебаниями. | В позиции 1-го часа колебания прекращаются. Располагая дугу в передней части сварочной ванны, с позиции 1-го часа до 5-ти сварку производят без колебаний. При необходимости с 5-ти до 6-ти часов колебания возобновляются. | В позициях с 5-ти - 6-ти часов сварочная горелка располагается перпендикулярно поверхности трубы. | |||||||

|

|

|

|

|||||||

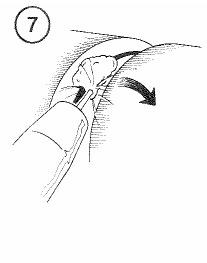

| В позиции 6-ти часов, прекращая процесс сварки, выведите дугу на одну из кромок и оборвите ее. Не останавливайте процесс на самом шве, т.к. это может привести к образованию поверхностной пористости | |||||||||

|

ВЛИЯНИЕ РАЗЛИЧНЫХ СВАРОЧНЫХ ПАРАМЕТРОВ ПРОЦЕССА STT НА ФОРМУ КОРНЕВОГО ШВА. |

|||||||||

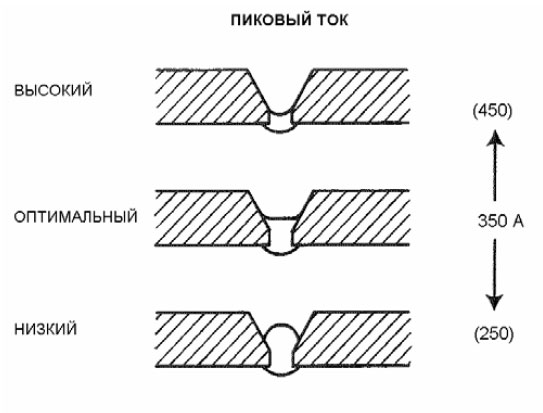

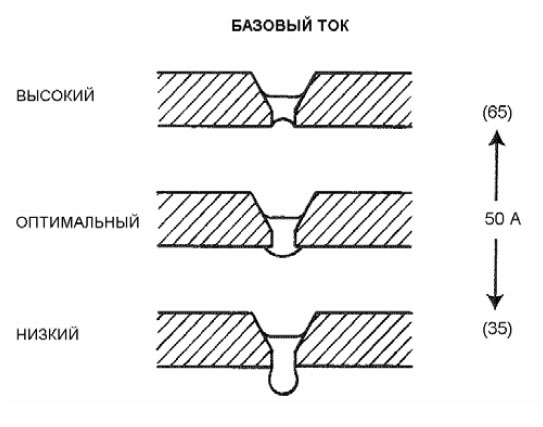

| - При заданной скорости подачи сварочной проволоки форму корневого шва (наружный и обратный валик) можно независимо контролировать.

- Пиковый ток управляет длиной сварочной дуги, которая влияет на форму корневого шва. - Базовый ток регулирует общее тепловложение, которое влияет на форму обратного валика. - Регулировка длительности заднего фронта импульса ’’ TAILOUT ’’ - это дополнительная регулировка тепловыделений на дуге. В большинстве случаев при сварке корневых швов регулятор ’’TAILOUT’’ устанавливают в позицию ’’0’’. |

|||||||||

|

|

Типичные режимы сварки корневого шва для трубы с толщиной стенки 5/16’’ (7,9 мм) и более:

- Диаметр сварочной проволоки: 1,14 мм. - Тип сварочной проволоки: L-56. - Защитный газ: 100 % CO2 - Расход газа: 12 л/мин. - Скорость подачи: 140 дюймов /мин - Пиковый ток: 350 А. - Базовый ток: 50 А. - Величина TAIOUT: 0 - Зазор: 2,4 мм. - Притупление: 1,6 мм. |

||||||||

|

|

|||||||||

|

УСТАНОВКА ПРИХВАТОК |

|||||||||

| При установке прихватки возбуждение дуги производится на одной из кромок. Затем дуга переносится на противоположную кромку, формирую при этом сварочную ванну. Прихватка выполняются требуемой длины. Прерывание дуги должно обязательно производиться на одной из кромок, а не в зазоре.

Начало и конец каждой прихватки необходимо сошлифовать, чтобы обеспечить плавный переход от корневого шва к прихватке. Процесс STT не позволяет полностью проплавить прихватку. В процессе сварки корневого шва при заходе и выходе с прихватки колебания прекращаются, чтобы обеспечить хорошее сплавление. |

|||||||||

|

ОСНОВНЫЕ СВАРОЧНЫЕ ПАРАМЕТРЫ |

|||||||||

| - Скорость подачи сварочной проволоки - влияет на скорость наплавки. Более высокая скорость подачи предопределяет более высокую скорость сварки.

- Пиковый ток - управляет длиной дуги и формой наплавленного валика. Увеличение пикового тока приводит к увеличению длины дуги и формированию более плоской внешней поверхности шва. Высокие значения пикового тока могут привести к образованию вогнутой поверхности. Величина пикового тока обычно выше базового и лежит в диапазоне от 250 до 400 А. - Базовый ток - определяет общее тепловложение и форму обратного валика. Если базовый ток очень высокий, то в верхней части трубы будет наблюдаться чрезмерное проплавление, а в потолочном положении - провал. Значение базового тока ниже пикового и составляет 25 - 100 А. - Горячий старт - регулирует время действия стартового тока, превышающего на 25 - 50 % установленное значение, для облегчения зажигания и компенсации влияния на процесс холодной детали. Шкала регулятора стартового тока проградуирована до 10. Максимальное значение шкалы соответствует четырем секундам. - Длительность заднего фронта импульса - увеличивая длительность заднего фронта импульса увеличивает тепло вводимое в сварочную ванну без изменения длины дуги. Это особенно рекомендуется при сварке высоколегированными проволоками нержавеющих сталей. При увеличении данного параметра необходимо понизить базовый и/или пиковый ток, чтобы выдержать необходимую форму наплавленного валика. - Расход газа - расход газа в данном процессе обычно ниже, чем при обычной сварке в среде защитных газов, т.к. размер ванны меньше. Сварка STT относится к так называемым ’’холодным’’ процессам. Общее количество тепла выделяемое дугой значительно ниже, чем при обычной полуавтоматической сварке в среде защитных газов. Однако это не приводит к образованию таких дефектов, как несплавления, потому, что маленький размер сварочной ванны не позволяет ей убежать и она постоянного находится под контролем сварщика. Высокий расход газа может значительно охладить сварочную ванну. Обычно он составляет 12 л/мин. Расход газа увеличивают в том случае, если сварка происходит в полевых условиях при ветровых нагрузках или когда контактный наконечник выступает от торца сопла на расстоянии более 6,4 мм. |

|||||||||

|

РЕКОМЕНДУЕМЫЕ РЕЖИМЫ СВАРКИ КОРНЕВОГО ШВА НА СПУСК |

|||||||||

|

скорость подачи проволоки, дюйм/мин |

пиковый ток, Ампер |

базовый ток, Ампер |

вылет электрода, мм |

скорость сварки, м/мин |

расход газа, л/мин |

||||

|

120 |

370 |

25 |

6,4 |

0,20-0,23 |

12 |

||||

|

140 |

350 |

50 |

6,4 |

0,23-0,25 |

12 |

||||

|

170 |

400 |

55 |

6,4 |

0,28-0,30 |

12 |

||||

| - При использовании в качестве защитного газа смесей аргона необходимо уменьшить пиковый ток и увеличить базовый. | |||||||||

|

РАЗДЕЛКА КРОМОК |

|

НЕКОТОРЫЕ РЕКОМЕНДАЦИИ ПО СВАРКЕ STT |

| В качестве защитного газа при сварке углеродистых сталей используется 100 % СО2. Могут быть использованы также различные смеси аргона. Однако, большое содержание аргона в этих смесях приводит к струйному переносу.

Сварку нержавеющих сталей ведут в среде: 1. 90% He - 7.5% Ar - 2.5% CO2 2. 55% He - 42.5% Ar - 2.5% CO2 3. 98% Ar - 2.0% O2 или 96% Ar - 4 % CO2 Если применяются смеси аргона, то величина пикового тока значительно ниже, чем при использовании чистого СО2. В основном сварка корневых швов процессом STT ведется на спуск. Кроме этого, возможна сварка на подъем. При этом процесс проходит на низких скоростях подачи и характеризуется невысокой производительностью. Заполняющие и облицовочные слои могут быть также выполнены с помощью STT. Однако, низкие скорости наплавки замедляют процесс сварки. Технология сварки неповоротных стыков трубопроводов может иметь различные варианты. Один из них : корневой шов - полуавтоматическая сварка STT; заполняющие и облицовочные швы - полуавтоматическая сварка порошковой самозащитной проволокой Innershield NR-207. Все режимы сварки представленные в данной инструкции носят рекомендательный характер. В реальных условиях с учетом индивидуальных особенностей сварной конструкции они могут быть другими. Если форма, размеры и качество выполненного шва удовлетворяют установленным требованиям и Вас устраивает производительность процесса, значит режим выбран правильно. |

|

РЕКОМЕНДУЕМЫЕ РЕЖИМЫ СВАРКИ ТРУБ |

|

шов |

скорость подачи проволоки, дюйм/мин |

пиковый ток, А |

базовый ток, А |

скорость сварки м/мин |

растояние от торца контактного наконечника до изделия, мм |

средняя величина сварочного тока, А |

длительность заднего фронта импульса |

| - Углеродистая сталь. Толщина стенки трубы - 9,5 мм. Проволока типа L-56 диаметр 1,14 мм. Защитный газ - 100 % CO. Расход газа - 12 л/мин. | |||||||

|

корневой на спуск |

120 |

370 |

25 |

0,20-0,23 |

6,4 |

200 |

0 |

|

корневой сварка на подъем |

75 |

275 |

40 |

0,08-0,10 |

6,4 |

130 |

0 |

|

заполняющий сварка на подъем |

120 |

370 |

50 |

0,08 |

6,4 |

210 |

0 |

|

облицовочный сварка на подъем |

120 |

370 |

50 |

0,08 |

6,4 |

210 |

0 |

| - Нержавеющая сталь. Толщина стенки трубы - 9,5 мм. Нержавеющая проволока диаметр 1,14 мм. Защитный газ - 98% Ar + 2% O2 Расход газа - 12 л/мин. | |||||||

|

корневой сварка на спуск |

140 |

225 |

90 |

0,23-0,25 |

6,4 |

160 |

7 |

| - Нержавеющая сталь. Толщина стенки трубы - 3,2 мм. Нержавеющая проволока диаметр 0,9 мм. Защитный газ - 90% Нe + 7.5 Ar - 7,5 CO2 (98% Ar + 2% O2 - более холодная сварочная ванна) Расход газа - 12 л/мин. | |||||||

|

однопроходная сварка |

180 |

220 |

55/65 |

0,20-0,30 |

6,4 |

150 |

3,/6 |

|

СВАРКА STT ПОРОШКОВОЙ ПРОВОЛОКОЙ |

| Как уже было отмечено, процесс STT является одной из разновидностей сварки в защитных газах в режиме коротких замыканий. Если при сварке порошковой проволокой имеет место струйный перенос металла, то это не означает, что источник STT нельзя использовать для этих целей. На самом деле сварка может быть осуществлена, но это уже будет не процесс STT. При этом наблюдается значительное снижение вариаций сварочных параметром для получения шва требуемой формы, размеров и качества. |

|

СВАРКА ОЦИНКОВАННЫХ ТРУБ |

| Трубы с толстым цинковым покрытием (например гальванизированные) гораздо лучше свариваются с помощью STT, чем обычной сваркой в среде защитных газов. Это возможно благодаря тому, что в процессе STT дуга концентрируется в довольно узкой зоне и сварочная ванна, имеющая небольшие размеры, не выходит вперед дуги. При обычном процессе ванна расплавленного металла забегает вперед дуги и захватывает часть оцинкованной поверхности. Цинк начинает испаряться со дна сварочной ванны и выходить на ее поверхность. Если ванна затвердеет перед тем, как все пузырьки цинка выйдут наружу (это исключается при сварке на очень низких скоростях), то это приведет к образованию пор. Иногда поры видны на внешней поверхности шва (вырывы), но обычно (особенно на угловых швах таврового соединения) их трудно обнаружить визуально.

В процессе сварки STT ванна, меньшая по размеру, локализована вокруг дуги и при этом происходит прожигание цинкового слоя с помощью дуги вместо его расплавления сварочной ванной. Объем расплавленной стали в сварочной ванне - небольшой. |

|

СВАРКА ТРУБ С МАСЛЕННЫМ ПОКРЫТИЕМ |

| Благодаря малому размеру ванны и ее локализации вокруг дуги, процесс STT позволяет получить качественные сварные шва при сварке труб, имеющих масленое покрытие. |

|

ВЛИЯНИЕ ВХОДНОГО НАПРЯЖЕНИЯ НА СВАРОЧНЫЕ ПАРАМЕТРЫ ПРОЦЕССА STT |

| Время реакции источника или, другими словами, время требуемое для изменения сварочного тока с одного значения на другое для Invertec STT II измеряется в микросекундах. Это во много раз меньше времени реакции обычных сварочных источников питания трансформаторного типа с тирристорным управлением.

На передней панели источника представлена упрощенная форма сварочного тока. Передний и задний фронт пикового импульса представлены в виде прямых. На самом же деле они имеют некоторую кривизну, величина которой зависит от времени реакции источника. Время реакции (или dIw/dt) является функцией входного напряжения. При уменьшении входного напряжения, оно увеличивается. В связи с этим, если входное напряжение ниже 460 В , то необходимо поднять пиковый ток Ip, чтобы компенсировать влияние низкого напряжения сети питания. Повышение Ip приводит к увеличению скорости возрастания сварочного тока Iw. При этом форма пикового импульса становиться более острой, чтобы компенсировать его пологую форму при низком входном напряжении. Кроме этого, увеличение пикового тока приводит к повышению тепловложений в изделие, чтобы возместить то тепло, которое теряется при пологой форме пикового импульса. Длительность пикового импульса следует измерять от момента при котором сварочный ток начинает увеличиваться, а не тогда, когда он достигает пикового значения. |

|

ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ |

| Большинство проблем, которые возникают при сварке STT связаны с работой контура обратной связи. Через выходной разъем на передней панели источникаInvertec STT II подключается два кабеля, осуществляющие обратную связь. Один из них подсоединяется к свариваемому изделию, а другой к выходному терминалу для подключения сварочной горелки, который расположен на механизме подачи. Контур обратной связи отслеживает изменение напряжения, происходящие на дуге, и информирует об этом источник.

Многие заказчики не используют кабели контура обратной связи. В связи с этим разъемы для подключений таких кабелей дополнительно соединены с выходными сварочными терминалами источника. Таким образом, контроль за сварочным процессом осуществляется через внутренний контур обратной связи. В этом случае источник Invertec STT II работает в режиме обычной сварки в среде защитных газов. Если кабели обратной связи или контрольный кабель намотаны вокруг металлического стержня, то это приведет к снижению выходной мощности, сопровождаемое характерным пищащим звуком. Обычно распрямив кабели, устраняют эту неисправность. В том случае, если Вы не уверены, что сварка STT идет должным образом, попытайтесь установить базовый режим : проволока типа L-50 или L-56 диаметром 0,045’’ (1,1 мм); скорость подачи сварочной проволоки - 160 дюйм/мин; пиковый ток - 400 А; базовый ток - 65 А. Это наиболее распространенный режим, рекомендуемый для сварки различных конструкций в любых пространственных положениях. Если источник выдает ток, который только разогревает проволоку и доводит ее до красного цвета, отсоедините кабель обратной связи от изделия и выполните сварку. Если полученный шов аналогичен тому, который выполняется обычной сваркой в среде защитных газов, то источник исправен. Если удаление кабеля улучшает сварочный шов (хотя и при повышенном разбрызгивании), это говорит о том, что Invertec STT II исправен, но существуют какие-то внешние возмущения, которые воздействуют через контур обратной связи на сам процесс. Например, слишком длинные кабели обратной связи. Другая проблема, с которой Вы можете столкнуться - это отсутствие выходной мощности при нажатии кнопки ’’Старт/Стоп’’ сварочной горелки. Проверьте подачу проволоки. Для этого замкните контакты 2 и 4 на 10-ти контактном разъеме для подключения пульта дистанционного управления. Если проволока не подается, то неисправность следует искать либо в контрольном кабеле, либо в контакторе механизма подачи или в сварочной горелке. Причиной низкой выходной мощности источника может явиться выход из строя транзистора, входящего в состав Дарлингтон модуля. Если транзистор разомкнут, то это вызывает нагрев конца сварочной проволоки до красного цвета даже при удалении кабеля контура обратной связи. Если транзистор замкнут накоротко, то процесс STT будет аналогичен сварке в среде защитных газов при подключенном кабеле контура обратной связи. В случае, если Дарлингтон модуль - неисправен, следствием чего является низкая выходная мощность, отсоедините разъем J5 на контрольной печатной плате. Если транзистор разомкнут, то выходная мощность останется низкой. Модуль - исправен, если выходная мощность повышается. Следующая неисправность, возникающая при работе с Invertec STT II - при нажатии кнопки ’’Старт/Стоп’’ сварочной горелки на выход источника подается максимальная мощность. Причиной такой неисправности является выход из строя печатной платы контроля тока. Отсоедините разъем J1 на контрольной плате. После этого в обратной связи контрольного контура будет присутствовать постоянный сигнал. Если плата контроля тока неисправна, то выходная мощность источника, в этом случае, будет очень низкой. |

| Компания WELDTECH располагает обширным опытом по внедрению подобных сварочных процессов, подробнее с такими технологиями и оборудованием, а также с предоставляемыми услугами можно ознакомится на http://www.lincolnweld.ru или по телефону (495) 981-0020 |