|

ИЗНОСОСТОЙКИЕ НАПЛАВОЧНЫЕ МАТЕРИАЛЫ LINCOLN ELECTRIC - КЛАССИФИКАЦИЯ, ХАРАКТЕРИСТИКИ, ПРИМЕНЕНИЕ. |

| 1. ОБЩИЕ СВЕДЕНИЯ ОБ ИЗНОСОСТОЙКОЙ НАПЛАВКЕ. |

| Из-за износа деталей ежегодные убытки в промышленности всех стран мира составляют многие миллиарды долларов, поскольку при остановках оборудования (связанных с его ремонтом) выпуск продукции на предприятии снижается. В процессе эксплуатации изделия подвергаются следующим видам износа:

1.1. Износ типа «металл по металлу» – при трении качения и скольжения деталей относительно друг друга с недостаточным количеством смазки или совсем без нее. 1.2. Ударный износ – при воздействии ударных или сжимающих нагрузок, приводящих к смятию и растрескиванию рабочих поверхностей. 1.3. Совместный ударно-абразивный износ – при воздействии ударных нагрузок и режущего действия скользящих по инструменту твердых частиц, что приводит к выкрашиванию, растрескиванию и стачиванию рабочих поверхностей. 1.4. Интенсивный абразивный износ – в результате воздействия сыпучих материалов, приводящего к стачиванию и эрозии рабочей поверхности. Его разновидностью является износ типа «металл по земле», встречающийся у оборудования, используемого при землеройных работах. Также разновидностью его можно считать эрозионный износ при воздействии на рабочую поверхность запыленного газового потока. 1.5. Коррозионный износ – в результате коррозионного воздействия окружающей среды, а также вследствие окисления при повышенных температурах. 1.6. Кавитационный износ – имеет место в гидравлических системах. На практике обычно реальный износ является результатом комбинированного воздействия нескольких указанных выше видов износа, причем почти всегда один из них превалирует. Для противостояния износу рабочие поверхности необходимо упрочнять. Один из наиболее эффективных способов упрочнения – электродуговая наплавка. Это недорогой метод продления срока службы металлических изделий нанесением на их поверхность защитного слоя. Он применяется не только для ремонта изношенных элементов конструкции, но и для придания особых свойств поверхностям новых изделий перед вводом их в эксплуатацию. Помимо увеличения срока эксплуатации изделий, метод наплавки имеет и другие достоинства: • Сокращается количество запасных частей эксплуатируемого оборудования. • Увеличивается эффективность эксплуатации оборудования в связи с сокращением времени его простоя. • Основная часть (основа) детали может быть выполнена из дешевой низколегированной стали. • Снижаются расходы на обслуживание оборудования. |

| 2. КЛАССИФИКАЦИЯ ПРОЦЕССОВ НАПЛАВКИ. |

| 2.1. Ручная наплавка штучными электродами.

Рекомендуется для наплавки на единичные изделия сложной формы. К достоинствам относится возможность наплавки практически любого состава. Кроме того, наплавка может проводиться во всех пространственных положениях, а используемое оборудование относительно несложное и недорогое. Последние два обстоятельства позволяют осуществлять наплавку даже в полевых условиях без трудоемкой разборки и последующей сборки сложных и громоздких агрегатов. К недостаткам относится низкая производительность (2 – 4 кг/час) и вследствие этого повышенная стоимость работ. Количество работы в значительной степени зависит от квалификации сварщика. |

| 2.2. Автоматическая наплавка проволокой под флюсом.

По этому процессу наплавка выполняется либо порошковой проволокой под нейтральным флюсом, либо проволокой сплошного сечения под легирующим флюсом. Второй способ менее распространен и здесь рассматриваться не будет. Рекомендуется для массового использования наплавленных изделий простой формы. Преимуществами являются отсутствие излучения и разбрызгивания, большая производительность (до 15 кг/час), автоматический контроль и вследствие этого высокое качество (не зависящее от квалификации рабочего). Недостатком является сложное и дорогое оборудование, ограниченный выбор наплавочных материалов. |

| 2.3. Полуавтоматическая наплавка самозащитной порошковой проволокой.

производительность, относительно небольшая стоимость работ, возможность наплавки практически любого сплава во всех пространственных положениях, несложное, недорогое и компактное оборудование, позволяющее проводить наплавку «по месту». По сравнению с ручной наплавкой она имеет ряд преимуществ. Так, рабочее время используется эффективнее, поскольку отсутствуют перерывы на замену штучных электродов. При этом наплавщик способен выполнить один непрерывный шов вместо последовательности коротких. Увеличивается коэффициент наплавки (проволока расходуется практически полностью, а 5 – 10 см длины каждого ручного электрода выбрасывается). Поэтому полуавтоматический процесс наплавки примерно в четыре раза производительнее ручного и на 30 – 50 % дешевле. |

| 3. ВОССТАНОВЛЕНИЕ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ И НАПЛАВКА СЛОЕВ С ОСОБЫМИ СВОЙСТВАМИ. |

| Восстановление изношенных элементов оборудования, а также изготовление новых деталей с прочным поверхностным слоем часто разделят на три основных этапа: |

| 3.1. Наплавка на поверхность изделия промежуточного слоя – для снижения содержания углерода и легирующих элементов в поверхностных слоях основного металла (применяется не всегда). |

| 3.2. Восстановление первоначальных размеров изношенного изделия (достройка) – с использованием пластичных трещиностойких материалов, позволяющих наплавлять неограниченное число слоев. Если изделие эксплуатируется не в экстремальных условиях, этот этап наплавки становится завершающим. Если предполагается дальнейшая наплавка износостойкого материала, достройка выполняется до размеров, меньших первоначальным на толщину конечного слоя. |

| 3.3. Наплавка слоев с особыми свойствами – для придания специальных свойств рабочим поверхностям изделия с целью увеличения срока его службы. Применяется как для реставрации изношенных, так и для изготовления новых деталей. Обычно осуществляется в один – два, реже в три и более слоя. |

| Износостойкая наплавка обычно осуществляется на изделия из:

• Углеродистых и низколегированных сталей • Марганцовистых аустенитных сталей. |

| Рекомендации по наплавке на такие стали прямо противоположны. При наплавке на углеродистые и низколегированные стали, как правило, нужен предварительный нагрев изделия и медленное охлаждение. Иногда после наплавки применяется термообработка. Параметры этих процессов зависят от содержания углерода и легирующих элементов в металле основы и наплавляемого материала, габаритов изделия. Подробно этот вопрос рассмотрен в гл. 7. Наплавка на марганцовистые аустенитные стали, наоборот, должна производиться без предварительного подогрева и последующей термообработки. Нагрев изделия при наплавке должен быть минимальным; если его температура превысит 260 °С, изделие может стать хрупким. |

| Углеродистые и низколегированные стали магнитны, а марганцовистые аустенитные немагнитны, поэтому их можно легко отличить с помощью магнита. |

| 4. ОБЩАЯ ХАРАКТЕРИСТИКА НАПЛАВОЧНЫХ МАТЕРИАЛОВ. |

| Материалы для износостойкой наплавки разделяются на ряд групп в соответствии с их характеристиками, свойствами и стойкостью к различным видам износа. Они могут быть сгруппированы следующим образом:

• Сплавы на основе железа (мартенситные, аустенитные и карбидосодержащие); • Сплавы на основе никеля и кобальта. |

| С позиций металловедения мартенсит является структурой, образующейся при быстром охлаждении (закалке) углеродистых сталей; аустенит – твердый раствор углерода в железе. Карбидосодержащие сплавы обычно содержат карбиды хрома, иногда (довольно редко) карбиды вольфрама. |

| Свойства, а, следовательно, и области применения, этих материалов различны. Сопоставление их эксплуатационных характеристик только по критерию твердости без учета структуры может быть ошибочным. Например, твердость 50 – 55 единиц по Роквеллу имеют и мартенсит, и аустенит (после наклепа), и сплавы с карбидами хрома. Однако они показывают хорошую стойкость к совершенно разным видам износа. Мартенситные материалы успешно противостоят износу типа «металл по металлу», аустенитные (после наклепа) – ударному, железохромоуглеродистые – абразивному. |

| Современные наплавочные материалы на основе железа содержат от 0, 1 до 74 % легирующих элементов. При минимальном содержании углерода материалы лучше всего противостоят износу типа «металл по металлу». При увеличении его содержания сплав становится стойким преимущественно к ударному износу. Максимальное содержание углерода в материале способствует хорошей абразивной стойкости. Увеличение содержания легирующих элементов (при неизменном количестве углерода) в принципе не изменяет эксплуатационные свойства, но улучшает их. Например, материал с высоким содержанием углерода прежде всего имеет хорошую стойкость к абразивному износу. Дополнительное легирование позволяет сохранить это свойство при высоких температурах. С другой стороны, следует помнить, что дополнительное легирование увеличивает стоимость наплавочных материалов. |

| Сплавы на основе никеля и кобальта противостоят большинству видов износа, сохраняя эксплуатационные свойства при высоких температурах (главное их достоинство). Однако они очень дороги и применение их оправдывается только в тех случаях, когда им нет удовлетворительной замены. |

| При выборе наплавляемого металла нужно учитывать следующее:

1) Большинство высокоуглеродистых материалов после наплавки образуют сеть трещин. Дефектом это не является. Наоборот, это явление положительное, потому что снимает напряжение на границе наплавленного металла и металла основы, предотвращая растрескивание последнего. Если известно, что поверхность с сеткой трещин будет подвергаться при эксплуатации тяжелым ударам, рекомендуется предварительная наплавка на металл основы пластичного буферного слоя. 2) Многие износостойкие сплавы имеют высокую твердость (свыше 50 единиц по Роквеллу) и могут быть обработаны только шлифованием. Положение облегчается тем, что иногда детали (например, зубья ковшей) можно эксплуатировать сразу после наплавки, без обработки наплавленной поверхности. |

| 5. НАПЛАВОЧНЫЕ МАТЕРИАЛЫ КОМПАНИИ LINCOLN ELECTRIC. |

| 5.1. Общие сведения о компании. |

| Сведения о LINCOLN ELECTRIC можно выразить в нескольких словах: «Все для электродуговой сварки». Компания была основана в 1895 году в г. Кливленд, штат Огайо, и начала свою деятельность с выпуска электродвигателей и генераторов для электромобилей. В связи с развитием электросварки компания скорректировала свою политику и к началу 40 – х годов заняла лидирующую позицию в производстве оборудования и материалов для сварки. Не утратила она позицию одного из мировых лидеров и в настоящее время. Сегодня LINCOLN ELECTRIC это крупный международный холдинг с ежегодным торговым оборотом, превышающим 1 млрд. долларов. Продукция компании, столь длительное время посвящающей себя активным исследованиям и разработкам в области сварочной индустрии, приобрела высокую репутацию среди промышленников разных стран. В октябре 1994 года компания начала делать свои первые шаги на рынке стран СНГ, и основала представительство в России. |

| 5.2. Сварочные материалы компании. |

| • Ручные дуговые (штучные) электроды для сварки углеродистых низколегированных сталей, включая электроды с основным, целлюлозным и рутиловым типом покрытия, выполняющие сварные швы различного уровня прочности, рекомендованные специально для сварки стыков трубопроводов различного назначения.

• Порошковая проволока для сварки углеродистых низколегированных сталей, газозащитная Outershield и самозащитная Innershield. • Сварочная проволока сплошного сечения для полуавтоматической сварки • Материалы для сварки нержавеющих сталей различного уровня легирования, включая ручные электроды, порошковую проволоку и комбинации проволока + флюс. • Широкий спектр материалов для износостойкой наплавки марок Wearshield и Lincore. • Материалы для сварки чугуна, цветных металлов (меди, алюминия и их сплавов), включая ручные электроды и присадочную проволоку различных типов. |

| 5.3. Классификация наплавочных материалов компании LINCOLN ELECTRIC. |

| Классификация наплавочных материалов компании LINCOLN ELECTRIC в принципе не отличается от общепринятой. По классификации этой компании ее наплавочные материалы предназначены для противостояния следующим видам износа: |

| Восстановление до первоначальных размеров (достройка) и создание промежуточного слоя |

|

I |

Восстановление до первоначальных размеров (достройка) и создание промежуточного слоя |

|

I.1 |

Восстановление изношенных изделий до первоначальных размеров. Эти материалы собственно износостойкими не являются, служат основой под износостойкую поверхностную наплавку. Если изделие эксплуатируется не в экстремальных условиях, эти материалы могут быть и рабочей поверхностью. |

|

I.2 |

Наплавка относительно пластичного материала перед поверхностной износостойкой наплавкой материалов, содержащих карбид хрома (т. е. стойких к интенсивному абразивному износу). Этот материал является промежуточным между металлом основы и поверхностным слоем и предотвращает распространение трещин, образующихся в нем, в металл основы. Он также может применяться в качестве поверхностной наплавки, стойкой к интенсивному ударному износу (см. п. 3). |

|

II |

Износ «металл по металлу» |

|

II.1 |

Простой износ металла по металлу (крановые колеса, тросовые шкивы, звездочки, зубцы шестерен). |

|

II.2 |

Износ металла по металлу при повышенных температурах (штампы, режущие кромки ножей горячей резки). |

|

II.3 |

Износ металла по металлу в сочетании с ударом (землеройное и сельскохозяйственное оборудование). |

|

II.4 |

Износ металла по металлу в сочетании с термической усталостью и коррозией (прокатные валки). |

|

III |

Интенсивный ударный износ |

| III.1 | Крестовины и стрелочные переводы железнодорожных путей, дробильное и размалывающее оборудование; строительное оборудование. |

|

IV |

Абразивный износ в сочетании с ударом |

| IV.1 | зубья и режущие кромки ковшей |

|

V |

Износ «металл по земле» |

|

V.1 |

зубья ковшей, ножи скреперов, размольное оборудование |

|

VI |

Интенсивный абразивный износ |

|

VI.1 |

дробильное и размольное оборудование, шнековые подающие устройства |

|

VII |

Различные виды износа при высоких температурах |

| СВЕДЕНИЯ ОБ ОСНОВНЫХ НАПЛАВОЧНЫХ МАТЕРИАЛАХ |

| Под маркой Wearshield также выпускаются электроды, дающие при электродуговой наплавке материал на основе сплавов кобальта; и прутки, дающие тот же материал, но при газопламенной или аргонодуговой наплавке (таблица 2). При обозначении прутка к слову «Wearshield» добавляется «Bare» - голый. Материалы на основе кобальта стойки к износу, осложненному воздействием высоких температур (п. 7, см. выше). Твердость их различна, и они имеют разные области применения. | |||

| Таблица 2 НАПЛАВОЧНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ КОБАЛЬТА |

|

Материал |

Твердость наплавленного

|

Область применения |

|

|

Электрод |

Пруток |

||

| Wearshield C21 | Wearshield C21 - Bare |

25 |

Поверхности и седла клапанов |

| Wearshield C6 | Wearshield C6 – Bare |

40 |

Седла клапанов, подверженные кавитационному износу. |

| Wearshield С1 | Wearshield С1 - Bare |

50 |

Шнековые подающие устройства, перемещающие раскаленные твердые материалы. |

| 5.4 Штучные электроды Wearshield. |

| Wearshield BU |

| Предназначен в основном для достройки, но может быть использован для нанесения износостойких покрытий. Наплавленный металл характеризуется умеренной твердостью и противостоит незначительному ударному и абразивному износу.

Изготовляется диаметрами 4,0; 4,8 и 6,4 мм. Твердость по Роквеллу 23 – 28 HRC. Хорошо наплавляется на углеродистую и низколегированную сталь. Количество наплавленных слоев неограниченно. Типичный состав наплавленного металла, %: C 0,14; Mn 1,15; Cr 1,40; Si 0,60; S 0,025; P 0,015. Применение: шкивы, ненагруженные ролики, валы, шестерни. |

| Wearshield BU-30 |

| Предназначен в основном для достройки, но может быть использован для нанесения износостойких покрытий. Наплавленный металл характеризуется умеренной твердостью и противостоит незначительному ударному и абразивному износу.

Изготовляется диаметрами 3,2; 4,0 и 5,0 мм. Твердость по Роквеллу 32 – 38 HRC. Наплавляется на мало- и среднеуглеродистую сталь, низколегированную сталь, высокопрочную сталь. Количество наплавляемых слоев неограниченно. Типичный состав наплавленного металла, %: C 0,16; Mn 0,87; Cr 1,49; Si 1,14; Mo 0,58. Применение: лопатки рабочих колес центробежных насосов, ударные детали молотковых дробилок, режущие кромки ковшей экскаваторов, внутренние поверхности корпусов насосов (достройка); тракторные катки, цепи и шкивы, колеса кранов и шахтных вагонеток, цапфы и валы, шестерни (износостойкая наплавка). |

| Wearshield 15CrMn |

| Предназначен для достройки изделий из углеродистой стали перед нанесением поверхностного слоя, стойкого к абразивному износу, а также для наплавки поверхности, стойкой к ударному износу. Наплавленный металл представляет собой качественную аустенитную марганцовистую сталь и исключительно трещиностоек.

Изготовляется диаметрами 3,2; 4,0 и 4,8 мм. Твердость по Роквеллу, HRC: после наплавки 17 – 20; вследствие наклепа при эксплуатации она возрастает до 40 – 50. Типичный состав наплавленного металла, %: C 0,35; Mn 14,0; Si 0,6; Cr 15,0. Применение: крестовины железнодорожных путей и рельсовые стыки, ударные детали молотковых дробилок, достройка изношенных изделий из аустенитной марганцовистой стали (сталь Гатфильда) и сварка их между собой. |

| Wearshield MM |

| Наплавленный металл противостоит износу типа «металл по металлу» и слабому абразивному износу. Обеспечивает износостойкое мартенситное покрытие на изделиях из углеродистой или низколегированной стали.

Изготовляется диаметрами 3,2; 4,0 и 5,0 мм. Твердость по Роквеллу 52 – 58 HRC. Типичный состав наплавленного металла, %: C 0,55; Mn 0,5; Si 1,4; Cr 4,5; Mo 4,5; W 0,5. Применение: крановые колеса, колеса скиповых подъемников, кулачки, зубчатые колеса. |

| Wearshield MM 40 |

| Наплавленный металл противостоит износу типа «металл по металлу», осложненному слабым абразивным износом и слабыми ударными нагрузками. Обеспечивает износостойкое мартенситное покрытие на изделиях из углеродистой или низколегированной стали. Металл этого электрода мягче металла электрода Wearshield MM и применяется в тех случаях, когда высокая твердость поверхности нежелательна.

Изготавливается диаметрами 3,2; 4,0 и 5,0 мм. Твердость по Роквеллу 42 – 45 HRC. Типичный состав наплавленного металла, %: C 0,20; Mn 0,58; Si 1,50; Cr 3,68; Mo 0,57. Применение: пяты, крановые колеса, кулачки. |

| Wearshield T&D |

| Предназначен для достройки режущих кромок инструмента из быстрорежущей стали, а также восстановления штампов, работающих в условиях износа «металл по металлу». Наплавленный металл представляет собой одну из разновидностей быстрорежущей стали.

Изготавливается диаметрами 2,5; 3,2 и 4,0 мм. Твердость по Роквеллу 58 – 62 HRC (после наплавки). Типичный состав наплавленного металла, %: C 0,65; Mn 0,4; Si 0,7; Cr 3,75; Mo 6,0; W 1,8; V 1,1. Применение: вырубные и ковочные штампы, режущие кромки лезвийного инструмента. |

| Wearshield MI |

| Наплавленный металл противостоит ударам, износу типа «металл по металлу» и слабому абразивному износу.

Изготовляется диаметрами 3,2; 4,0; 4,8 и 6,4 мм. Твердость по Роквеллу 50 – 58 HRC. Типичный состав наплавленного металла, %: C 0,9; Mn 0,4; Si 0,4; Cr 9,5; Mo 0,6. Применение: пяты ковшей экскаваторов, тросовые колеса, грунтозацепы гусениц. |

| Wearshield 420 |

| Наплавленный металл противостоит умеренному абразивному износу, осложненному коррозией и ударами. Металл электрода – хромистая сталь со структурой мартенсита. Изготовляется диаметрами 3,2; 4,0 и 5,0 мм. Твердость по Роквеллу: 52 – 53 HRC. Типичный состав наплавленного металла, %: C 0,43; Mn 0,28; Si 0,33; Cr 12,8; Mo 0,44; V 1,18. Применение: землечерпательное оборудование, лопасти вентиляторов, седла клапанов для паропроводов. |

| Wearshield Mangjet |

| Наплавленный металл противостоит интенсивным ударным нагрузкам. Эти электроды предназначены для восстановления изделий из марганцовистых сталей, а также для сварки изделий из марганцовистых сталей и приваривания их к плоским изделиям из углеродистых сталей. Металл электродов при эксплуатации склонен к наклепу (твердению), поэтому, вначале мягкий, он очень скоро приобретает стойкость к ударному, а также к абразивному износу. Изготовляется диаметрами 4,0; 4,8 и 6,4 мм.

Твердость по Роквеллу 17 – 20 HRC после наплавки и 40 – 50 HRC вследствие наклепа при эксплуатации. Типичный состав наплавленного металла, %: C 0,65; Mn 14,5; Si 0,14; Mo 1,15; S 0,01. Применение: держатели зубьев ковшей, крестовины стрелочных переводов, железнодорожные стрелки, ударные детали молотковых дробилок, щеки дробилок, цепные крюки. |

| Wearshield ABR |

| Наплавленный металл противостоит ударным нагрузкам и умеренному абразивному износу. Электрод Wearshield ABR применяется также для повышения надежности деталей, работающих в условиях износа «металл по металлу». Электрод данной марки благодаря своей универсальности нашел наиболее широкое применение среди электродов серии Wearshield. Наплавка может производиться на углеродистые, низколегированные, нержавеющие и марганцовистые стали.

Изготовляется диаметрами 3,2; 4,0; 4,8 и 6,4 мм. Твердость по Роквеллу 28 – 53 HRC. Типичный состав наплавленного металла, %: C 2,1; Mn 1,1; Si 0,75; Cr 6,5; Mo 0,40. Применение: ударные детали молотковых дробилок, режущие кромки бульдозерных отвалов, ковшей экскаваторов, лемехов отвалов. |

| Wearshield 44 |

| Наплавленный металл противостоит ударному и абразивному износу. Металл электрода характеризуется умеренной твердостью и предназначен для противостояния абразивно-ударному износу, осложненному действием повышенных температур (до 600 °С). Металл, наплавленный электродом Wearshield 44, имеет лучшую трещиностойкость по сравнению с металлом электрода Wearshield ABR, потому что содержит больше легирующих элементов. Наплавка может производиться на изделия из углеродистых, низколегированных, аустенитных марганцовистых, нержавеющих сталей, а также на чугунное литье.

Изготовляется диаметрами 3,2; 4,0 и 4,8 мм. Твердость по Роквеллу 42 – 48 HRC. Типичный состав наплавленного металла, %: C 1,96; Mn 0,16; Si 0,87; Cr 24,20; Mo 2,48. Применение: ковши экскаваторов, шарнирные цепи, режущие кромки бульдозерных и скреперных отвалов, ударные детали молотковых дробилок. |

| Wearshield ME |

| Наплавленный металл противостоит износу типа «металл по земле». Наплавка может осуществляться на изделия из углеродистой, низколегированной, аустенитной марганцовистой и аустенитной нержавеющей стали.

Изготовляется диаметрами 3,2; 4,0 и 4,8 мм. Твердость по Роквеллу 49 – 59 HRC. Типичный состав наплавленного металла, %: C 3,0; Mn 0,17; Si 1,0; Cr 30,5. Применение: шнековые подающие устройства, зубья ковшей, ножи бульдозеров. |

| Wearshield 60 |

| Наплавленный металл противостоит интенсивному абразивному износу. Наплавка может осуществляться на углеродистую, низколегированную, нержавеющую и марганцовистую сталь. Толщина наплавленного электродом Wearshield 60 металла ограничивается двумя слоями. Если этого недостаточно для восстановления до заданных размеров, предварительно на изделие наплавляются промежуточные слои электродами Wearshield 15CrMn, Wearshield BU или Wearshield Mangjet (если изделие изготовлено из марганцовистой стали). Наплавленный электродом Wearshield 60 металл обрабатывается только шлифованием. Наплавленный металл всегда покрывается трещинами поперек валиков, но дефектом это не является.

Изготовляется диаметрами 3,2; 4,0 и 4,8 мм. Твердость по Роквеллу 57 – 62 HRC. Типичный состав наплавленного металла, %: C 5,0; Mn 0,8; Si 1,0; Cr 23,0; Mo 2,3; V 0,6. Применение: шнековые подающие устройства, бульдозерные ножи, оборудование предприятий по изготовлению кирпичей и кокса, оборудование цементных мельниц. |

| Wearshield 70 |

| Наплавленный металл противостоит интенсивному абразивному износу, осложненному действием высоких температур (по меньшей мере, до 760 °С). Наплавка может производиться на низкоуглеродистую и низколегированную сталь, нержавеющую и аустенитную марганцовистую сталь. Толщина покрытия ограничивается двумя слоями.

Изготовляется диаметрами 3,2; 4,0 и 5,0 мм. Твердость по Роквеллу 68 – 70 HRC. Типичный состав наплавленного металла, %: C 5,5; Cr 20,0; Mo 6,5; Nb 6,5; W 2,5; V 1,0. Применение: шнеки, размалыватели клинкера, устройства для дробления агломерата. Интересно сопоставление электрода Wearshield 70 и его ближайшего аналога – Wearshield 60. Оба они дают наплавленный металл с высоким содержанием углерода (и хрома), стойкий к интенсивному абразивному износу. Однако в наплавленном электродом Wearshield 70 металле больше молибдена и ванадия; дополнительно этот металл легирован вольфрамом и ниобием. Вследствие этого цена электродов Wearshield 70 значительно выше. С другой стороны, дополнительное легирование позволяет наплавленному металлу сохранять эксплуатационные характеристики при высоких температурах. Разумеется, электроды Wearshield 70 можно использовать для наплавки на изделия, работающие в условиях интенсивного абразивного износа при обычных температурах, но это будет нерационально. Их преимущества проявляются только в условиях абразивного износа при высоких температурах, где использование электродов Wearshield 60 просто невозможно (защита деталей, контактирующих с твердыми раскаленными материалами – агломератом, коксом и т. д.). |

| 5.5 Порошковая самозащитная проволока Lincore. |

| Lincore BU |

| Наплавленный металл имеет умеренную твердость, пластичен, может обрабатываться точением и фрезерованием. Наплавка может производиться на изделия из углеродистой или низколегированной стали. Прекрасно подходит для восстановления изношенных деталей до размеров, близких к заданным; далее на металл, наплавленный проволокой Lincore BU, наносится поверхностный слой износостойкого материала. Если изделие работает в условиях слабого износа типа «металл по металлу», проволокой Lincore BU можно создавать износостойкую поверхность. Наплавленный материал исключительно трещиностоек. Количество наплавляемых слоев неограниченно.

Изготовляется диаметрами 2,0 и 2,8 мм. Твердость по Роквеллу в шкале HRB: 85 –95. Типичный состав наплавленного металла, %: C 0,24; Mn 0,5; Si 0,25; Cr 0,25; Al 1,5. Применение: канатные шкивы, крановые колеса. |

| Lincore 33 |

| Предназначена для достройки. Уровень разбрызгивания минимальный. Удаление шлака очень легкое. Сварной шов гладкий. Наплавка осуществляется на изделия из углеродистой или низколегированной стали. Порошковая проволока Lincore 33 предназначена для наплавки открытой дугой. Однако если требуется совершенно предотвратить разбрызгивание, ликвидировать световое излучение от дуги и повысить твердость, наплавка может быть осуществлена под флюсом. Рекомендуемый флюс – нейтральный (Lincolnweld 803).

Изготовляется диаметрами 1,2; 1,6; 2,0 и 2,8 мм. Твердость по Роквеллу 32 – 36 HRC. Типичный состав наплавленного металла, %: C 0,14; Mn 2,2; Si 0,52; Al 1,60; Cr 1,25. При наплавке под флюсом содержание углерода и легирующих элементов в наплавленном металле увеличивается, а твердость его возрастает до 40 HRC. Применение: канатные шкивы, шестерни, тракторные катки и направляющие колеса, цапфы, оси, колеса шахтных вагонеток. |

| Lincore 15CrMn |

| Наплавленный металл противостоит интенсивному ударному износу. Порошковая проволока Lincore 15CrMn предназначена для достройки перед износостойкой наплавкой, противостоящей интенсивному абразивному износу, а также для сварки. Наплавленный материал исключительно трещиностоек, склонен к быстрому наклепу (твердению) при эксплуатации. Наплавка может производиться на детали из углеродистой, низколегированной, аустенитной марганцовистой и нержавеющей стали. Число слоев может быть неограниченным. Проволокой Lincore 15CrMn можно сваривать изделия из марганцовистой стали, а также изделия из марганцовистой стали с изделиями из углеродистой, низколегированной и нержавеющей стали.

Изготовляется диаметрами 2,0 и 2,8 мм. Твердость по Роквеллу 18 – 22 HRC (после наплавки), 40 – 50 (вследствие наклепа при эксплуатации). Типичный состав наплавленного металла, %: C 0,4; Mn 15,0; Si 0,25; Cr 16,0. Применение: достройка почти до эксплуатационных размеров перед нанесением поверхностного слоя, стойкого к интенсивному абразивному износу, а также наплавка на рабочие детали молотковых дробилок, размалывающих валки; крестовины железнодорожных путей, края рельсов (на стыках). |

| Lincore 55 |

| Наплавленный металл противостоит износу типа «металл по металлу» при трении качения и скольжения. Наплавка может производиться на изделия из углеродистой, низколегированной и марганцовистой стали.

Изготовляется диаметрами 1,2; 1,6; 2,0 и 2,8 мм. Твердость по Роквеллу 50 – 59 HRC. Типичный состав наплавленного металла, %: C 0,45; Mn 1,4; Si 0,60; Al 1,4; Cr 5,3; Mo 0,80; S 0,004; P 0,01. Применение: крановые колеса, лопасти воздуходувок, края рельсов (на стыках), направляющие скипов, эксцентрики. |

| Lincore T&D |

| Порошковая проволока Lincore T&D дает при наплавке одну из разновидностей инструментальной стали. Наплавленный металл стоек к износу типа «металл по металлу», осложненному действием высоких температур. Наплавка может производиться на изделия из углеродистой или низколегированной стали. Процесс может вестись открытой дугой или под флюсом Lincolnweld 802 (в этом случае улучшается внешний вид наплавленных валиков, уменьшается дымообразование и прекращается излучение от дуги).

Изготовляется диаметрами 1,6 и 2,8 мм. Твердость по Роквеллу 48 – 55 (после наплавки). Типичный состав наплавленного металла, %: C 0,65; Mn 1,5; Si 0,8; Al 1,8; Cr 7,0; Mo 1,4; W 1,6. Применение: вырубные штампы, режущие кромки ножей резки металла. |

| Lincore M |

| Наплавленный металл противостоит интенсивному ударному износу, осложненному умеренным абразивным износом. Наплавка может производиться открытой дугой или под флюсом на изделия из аустенитной марганцовистой стали, углеродистой и низколегированной стали.

Изготовляется диаметрами 1,2; 1,6; 2,0 и 2,8 мм. Твердость по Роквеллу 18 – 28 HRC (после наплавки); 30 – 48 HRC (вследствие наклепа при эксплуатации). Типичный состав наплавленного металла, %: C 0,6; Mn 13,0; Si 0,4; Cr 4,9, Ni 0,5. Применение: железнодорожные крестовины; узлы землечерпалок, рабочие детали дробилок и измельчителей. |

| Lincore 50 |

| Наплавленный металл противостоит абразивному износу в сочетании с ударными нагрузками средней тяжести. Используется для наплавки на изделия из низкоуглеродистой, среднеуглеродистой, низколегированной, марганцовистой и нержавеющей стали. Для улучшения внешнего вида наплавленного металла и понижения дымообразования процесс ведут под флюсом. Проволока малых диаметров (1,2 и 1,6 мм) особенно эффективна при наплавке на листовой металл малой толщины, на края деталей, при нанесении горизонтальных валиков на наклонных поверхностях или в случаях, требующих небольшого нагрева детали.

Изготовляемые диаметры: 1,2; 1,6; 2,0 и 2,8 мм. Твердость по Роквеллу 48 – 52 HRC. Типичный состав наплавленного металла, %: C 2,0; Mn 0,9; Si 1,0; Al 0,6; Cr 9,2; Mo 0,5. Применение: зубья ковшей землечерпалок, размалывающие валки, режущие зубья угольных комбайнов, шнековые транспортеры, направляющие прокатных станов, гусеничные грунтозацепы. |

| Lincore 60-O |

| Наплавленный металл противостоит интенсивному абразивному износу в сочетании со слабым ударным износом. Наплавка осуществляется на изделия из углеродистой, низколегированной, марганцовистой, нержавеющей стали и на чугунное литье. Для улучшения внешнего вида наплавочного металла и снижения дымообразования наплавку ведут под флюсом. Процесс наплавки проволокой Lincore 60 – O характеризуется неинтенсивной дугой, минимальным разбрызгиванием; поверхность наплавленного металла гладкая. Толщина покрытия лимитируется двумя слоями. Наплавленные детали можно эксплуатировать при температурах до 700 °С.

Изготовляемые диаметры: 1,2; 1,6; 2,0, 2,8 и 3,0 мм. Твердость по Роквеллу 55 – 60 HRC. Типичный состав наплавленного металла, %: C 4,2; Mn 1,6; Si 1,3; Al 0,6; Cr 25,4. Применение: режущие кромки ковшей, ударные детали молотковых дробилок, рудные желоба, ножи бульдозеров, зубья рыхлителей. |

| Lincore 65-O |

| Наплавленный металл противостоит интенсивному абразивному износу в сочетании со слабым ударным износом. Наплавка может выполняться на изделия из углеродистой, низколегированной, марганцовистой, нержавеющей стали и на чугунное литье. Процесс наплавки характеризуется неинтенсивной дугой, минимальным разбрызгиванием, легким управлением, ровной поверхностью наплавленного металла, небольшим количеством шлака. Поперечные трещины на валиках наплавленного металла дефектом не являются.

Изготовляемые диаметры: 2,8 и 3,2 мм. Твердость по Роквеллу 60 – 65 HRC. Типичный состав наплавленного металла, %: C 4,8; Mn 1,6; Si 1,0; Cr 26,2. Применение: буры, размалывающие валки, зубья рыхлителей. |

| 6. ОСНОВНЫЕ ОБЛАСТИ ПРИМЕНЕНИЯ НАПЛАВОЧНЫХ МАТЕРИАЛОВ |

| 6.1. Машины для дорожного строительства, горнодобывающее и дробильно-размольное оборудование. |

| При строительстве автомагистралей, взлетных полос аэродромов, сооружении дамб, перед началом постройки сооружений, а также разработки месторождений открытым способом требуются значительные земляные работы, в которых используется огромное количество машин и механизмов. Это оборудование имеет много узлов (передаточные механизмы, ходовые части), подверженные износу типа «металл по металлу». После износа они могут быть восстановлены материалами для достройки и соответствующей наплавки.

Другие детали, контактирующие с почвой и породой (ковши экскаваторов и их зубья, ножи бульдозеров и скреперов, зубья рыхлителей и т. д.) подвергаются иным видам износа – абразивному и ударному в различных сочетаниях. Так, при работе с песчаными почвами детали испытывают интенсивное абразивное воздействие. Если почва каменистая, износ становится абразивно-ударным, а иногда – преимущественно ударным, т. е. ударно-абразивным. Аналогичным видам износа подвергаются детали горнодобывающего, дробильного и размалывающего оборудования. Ни один из износостойких наплавочных материалов не может эффективно противостоять одновременно абразивному и ударному износу, т. е. не является универсальным. В приведенной ниже шкале указана преимущественная стойкость наплавочных материалов компании LINCOLN ELECTRIC (штучных электродов и порошковой самозащитной проволоки) к абразивному и ударному износу. |

| 7. ОСОБЕННОСТИ ТЕХНОЛОГИИ НАПЛАВКИ . |

| 7.1. Общие сведения. Целесообразность применения достройки. |

| Помните, что для предотвращения растрескивания и отслаивания износостойкого покрытия (а также и по другим причинам – см. ниже) вы обычно наплавляете на металл основы достроечный слой, а уже на него – поверхностный износостойкий.

Некоторые материалы, дающие износостойкую поверхность (особенно, стойкие к интенсивному абразивному износу), можно наносить только слоем небольшой толщины. В этом случае достройкой изделие доводится до размеров на 5 – 10 мм меньше заданных (ясно, что речь идет о толщине плоского изделия или о радиусе цилиндрического). |

| Выбор материала для достройки зависит от типа металла основы: |

| Если материал основы – марганцовистая сталь, достройку необходимо выполнять электродами Wearshield Mangjet, Wearshield 15CrMn или порошковыми проволоками Lincore M, Lincore 15CrMn.

Если металл основы – углеродистая и низколегированная сталь, для достройки нужны электроды Wearshield BU, Wearshield BU30 или порошковая проволока Lincore 33. Иногда детали изготовляются из высокоуглеродистой стали или стали другого типа, но также склонной к трещинообразованию. Для предотвращения образования трещин в теле изделия необходимо предварительно наплавить на него разновидность достроечного слоя – т. н. Промежуточный, или буферный, слой из мягкой низкоуглеродистой и низколегированной стали. Не следует забывать также об экономической стороне вопроса. Достроечные материалы, дающие низкоуглеродистую и низколегированную сталь, позволяют снизить расход более дорогих высоколегированных износостойких материалов. |

| 7.1. Подготовка поверхности. |

| Удалите консистентную смазку и масло растворителем, ржавчину и грязь - металлической щеткой. Если этого не сделать, то оставшиеся на поверхности загрязнения могут привести к образованию пор, трещин в наплавленном металле и к плохому качеству поверхности (и покрытия вообще).

Для обеспечения хорошего сплавления металла основы и наплавляемого материала удалите трещины, оставшееся старое высоколегированное покрытие, а также наклепанную или деформированную поверхность дуговой строжкой или шлифовкой. Заплавьте трещины, желобки и впадины ручной наплавкой. Если металл детали - углеродистая и низколегированная сталь, используйте для этой цели электроды Wearshield BU или Wearshield BU30, если марганцовистая сталь – электрод Wearshield Mangjet. |

| 7.2. Температурный режим при наплавке. |

| Во всех случаях изделие перед наплавкой необходимо прогреть, по крайней мере, до комнатной температуры (20 – 40 °С). Это требование относится к изделиям из рядовых сталей. При повышении содержания углерода и легирующих элементов в стали, как правило, необходим предварительный подогрев до более высоких температур. Такой подогрев необходим для предотвращения появления внутренних трещин, трещин в наплавленном металле, выкрашивания наплавленного слоя и поломки изделия от внутренних напряжений. При одном и том же химическом составе металла детали массивные и сложной формы требуют более высокой температуры подогрева по сравнению с деталями небольшой массы и простой формы.

Температура предварительного подогрева деталей из марганцовистой стали должна быть такой, чтобы при наплавке изделие не нагревалось до температуры выше 260°С. |

| Таким образом, состав металла изделия должен быть известен. Это позволяет правильно определить температуру предварительного подогрева, зависящую в основном от двух факторов:

• содержания углерода; • содержания легирующих элементов. |

| Чем выше содержание углерода в металле детали, тем выше должна быть температура предварительного подогрева. Это справедливо и для легирующих элементов, но в меньшей степени. Содержание легирующих элементов в сплаве можно привести к содержанию углерода по известной формуле: |

| %Cэкв = %C + %Mn/6 + (%Cr + %Mo + %V)/5 + (%Ni + %Cu)/15 |

| Очень важно выдержать изделие при заданной температуре столько, чтобы оно прогрелось по всему объему. Не менее важно поддерживать заданную температуру во время наплавки. Как правило, предварительно нагретое изделие после наплавки нуждается в медленном охлаждении. |

| Таблица 3 РЕКОМЕНДУЕМЫЕ ТЕМПЕРАТУРЫ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА ИЗДЕЛИЙ ПЕРЕД НАПЛАВКОЙ |

|

Наплавляемый металл |

Толщина детали, мм |

Металл основы |

||||||

|

С-экв < 0, 3 |

С-экв = 0,3 – 0,6 |

C-экв=0,6-0,8 |

5-12%Cr |

>12, %Cr |

Нержавеющая сталь |

Марганцовистая сталь,

|

||

| Низкоуглеродистая сталь |

≤ 20 |

- |

100 |

150 |

150 |

100 |

- |

- |

|

20 - 60 |

- |

150 |

200 |

250 |

200 |

- |

- |

|

|

≥ 60 |

100 |

180 |

250 |

300 |

200 |

- |

- |

|

| Инструментальная сталь |

≤ 20 |

- |

100 |

180 |

200 |

100 |

- |

- |

|

20 - 60 |

- |

125 |

250 |

250 |

200 |

о |

||

|

≥ 60 |

125 |

180 |

300 |

350 |

250 |

- |

о |

|

| Хромистая сталь, ≈12 %Cr |

≤ 20 |

- |

150 |

200 |

200 |

х |

- |

х |

|

20 - 60 |

100 |

200 |

275 |

300 |

х |

150 |

х |

|

|

≥ 60 |

200 |

250 |

350 |

375 |

х |

200 |

х |

|

| Нержавеющая Сталь |

≤ 20 |

- |

- |

- |

- |

о - |

- |

- |

|

20 - 60 |

- |

100 |

125 |

150 |

* 200 |

- |

- |

|

|

≥ 60 |

- |

150 |

200 |

250 |

* 200 |

100 |

- |

|

| Марганцовистая Сталь |

≤ 20 |

- |

- |

- |

х |

х |

- |

- |

|

20 - 60 |

- |

- |

* 100 |

х |

х |

- |

- |

|

|

≥ 60 |

- |

- |

* 100 |

х |

х |

- |

- |

|

| Железохромо-углеродистый сплав |

≤ 20 |

- |

о - |

о - |

о - |

о - |

о - |

о - |

|

20 - 60 |

- |

100 |

200 |

* 200 |

* 200 |

о - |

о - |

|

|

≥ 60 |

о - |

200 |

250 |

* 200 |

* 200 |

о - |

о - |

|

| - - отсутствие предварительного подогрева или подогрев до температуры ниже 100°С;

х - используется очень редко; о - предварительный подогрев применяется при большой поверхности детали; * - для предотвращения растрескивания предварительно наплавляйте промежуточный слой. |

||||||||

| 8. НЕКОТОРЫЕ ПОЛЕЗНЫЕ СОВЕТЫ. |

| Даже при правильном выборе наплавочного материала на практике бывают случаи, когда положительного результата достичь не удается. Это часто является следствием плохого знания особенностей процесса наплавки и свойств износостойкого слоя. Поэтому перед началом работ пользователь должен знать ответы на следующие вопросы. |

| • На какой участок детали надо нанести износостойкий слой? Какому виду износа будет подвергаться изделие? |

| • Какой металл является основой – марганцовистая, углеродистая, низколегированная сталь? Какой химический состав этого металла? Какая технология наплавки рекомендуется на этот металл? Нужен ли предварительный подогрев? Если да, то какая нужна температура подогрева? Необходимо ли медленное охлаждение после наплавки? |

| • Что представляет собой поверхность детали, на которую будет производиться наплавка? Имеются ли на ней трещины, отверстия, следы эрозии и коррозии, как сильно она изношена, имеется ли на ней наклепанный металл? Имеется ли на ней остаток предыдущего наплавленного износостойкого слоя? Необходимо ли восстановление до заданных геометрических размеров перед наплавкой? |

| • В каком положении будет осуществляться наплавка? Какая поверхность должна быть наплавлена? Какова будет последовательность операций при наплавке? Какая будет выбрана технология наплавки? |

| • Какой наплавочный процесс будет использован? Дуговой или кислородно-ацетиленовый? Каков будет способ наплавки – ручной, полуавтоматический или автоматический? Какое оборудование необходимо? Требуется ли высококвалифицированный персонал? |

| • Какие характеристики помимо твердости нужны от наплавленного металла? Нужна ли механическая его обработка? Какой материал нужен для достройки, а какой – для износостойкой наплавки? |

| • Какого диаметра наплавочный материал (электроды или проволоку) лучше использовать? Какое количество его необходимо? |

| Ниже приведены правила, которые могут помочь в правильном выборе износостойкого слоя, а также оптимального способа наплавки. |

| 1. Никогда не считайте, что чем выше твердость наплавленного металла, тем больше его износостойкость.

2. Никогда не наплавляйте пластичный металл на твердый (и потому склонный к хрупкости) металл. Это приведет к растрескиванию и разрушению наплавленного слоя. Наплавленный материал всегда должен быть тверже металла основы. 3. Общим правилом является то, что чем выше твердость наплавленного металла, тем меньшее количество слоев допускается наплавлять им. Конкретные рекомендации: |

| 4. Если при наплавке в один слой необходимо получить максимальную износостойкость, необходимо брать во внимание явление разбавления. При большом разбавлении износостойкость уменьшается. |

| 5. Наплавленный в два слоя металл с твердостью поверхности второго слоя 50 HRC обычно лучше противостоит износу по сравнению с металлом, наплавленным в один слой и имеющим более высокую твердость поверхности (60 HRC). |

| 6. Разбавление зависит от процесса наплавки. Средний процент разбавления для процессов наплавки следующий:

• кислородно-ацетиленовая, ручная или автоматическая – 5 %; • наплавка штучными электродами – 30 %; • наплавка самозащитной порошковой проволокой – 25 %; • наплавка проволокой с использованием защитного газа, полуавтоматическая или автоматическая – 20 %; • аргонодуговая, ручная или автоматическая – 15 %; • под флюсом, автоматическая – 40 %. |

| 7. Характеристики наплавленного металла, приводимые в технических бюллетенях, всегда относятся к металлу после наплавки, а также с учетом того, что разбавление отсутствует. |

| 8. Значительное уменьшение твердости и соответственно – износостойкости наплавленного металла с рекомендуемой температурой эксплуатации не выше 650 °С будет происходить при нагреве его до 1100°С. |

| 9. Коэффициенты перехода наплавочного материала в наплавленный металл зависят от способа наплавки. При использовании штучных наплавочных электродов из–за образования огарков и значительного разбрызгивания этот коэффициент примерно равен 65 %. При наплавке проволокой в среде защитного газа этот коэффициент достигает 93 %. Примерно такое же его значение при использовании порошковой самозащитной проволоки. |

| 10. При выборе способа наплавки пользователь должен оценить производительность процесса. В среднем производительность наплавки при непрерывном процессе (т. е. без остановок) при разных способах следующая:

• кислородно-ацетиленовая (ручная) 1, 4 кг/час; • ручная штучными электродами 1, 8 кг/час; • полуавтоматическая порошковой самозащитной проволокой 7, 0 кг/час; • полуавтоматическая в среде защитного газа 6, 8 кг/час; • аргоново-дуговая ручная 1, 8 кг/час; • автоматическая под флюсом 8, 2 кг/час. |

| 11. При восстановительной наплавке изделий из аустенитной марганцовистой стали используйте материалы, дающие марганцовистую сталь. Для наплавки можно использовать материалы, дающие нержавеющую сталь, но такую поверхность нельзя разрезать газовой резкой, а марганцовистую сталь – можно. |

| 12. Никогда не используйте материалы, дающие мягкую и низколегированную сталь, для достройки и сваривания изделий из марганцовистой стали. Это может привести к растрескиванию и даже разрушению (детали). |

| 13. Никогда не наплавляйте широкими валиками металл, который нельзя перегревать (марганцовистую сталь). Помните, что чем шире ширина валика, тем меньше должна быть производительность наплавки (чтобы тепло успевало уходить в основу детали). В данном случае ширина валика не должна превышать 16 мм при хорошем теплоотводе. |

| 14. При использовании современных покрытых электродов, дающих марганцовистую сталь или порошковых проволок с сердечником из сплавов марганца проковка наплавленного металла больше не рекомендуется. |

| 15. Марганцовистая сталь пластична и после наклепа имеет прекрасную стойкость к ударному износу. Поскольку она имеет слабую стойкость к абразивному износу, поверх ее рекомендуется (если изделие подвержено и абразивному износу) наносить дополнительную износостойкую наплавку (сплавы, содержащие карбиды хрома). |

| 16. Если наплавку электродом можно производить постоянным током как обратной, так и прямой полярности, лучше использовать постоянный ток прямой полярности. Тогда производительность наплавки выше, качество поверхности лучше, а разбавление меньше. |

| 17. При ручной наплавке электродом валик надо наплавлять «на себя». Если его наплавлять «от себя», металл будет пористым, а его поверхность неровной. |

| 18. Поры в наплавленном металле могут быть следствием: большой длины дуги; наплавки с широким поперечным размахом; грязной поверхности металла основы. |

| 19. Карбид вольфрама – один из лучших материалов, успешно противостоящих интенсивному абразивному износу. Однако изделия с наплавкой на основе карбида вольфрама ни в коем случае нельзя эксплуатировать при повышенных температурах, поскольку при нагреве карбид вольфрама окисляется. |

| 20. Порошковая проволока должна наплавляться на постоянном токе обратной полярности. При наплавке на постоянном токе прямой полярности разбрызгивание чрезмерно увеличивается, и характеристики процесса ухудшаются. |

| 21. Для противостояния износу потоком абразивного материала (руда, песок, уголь и т. д.) наплавку на изделия необходимо проводить широкими полосами (с большими поперечными колебаниями – до 40 мм). Наплавка широкими полосами продляет срок службы оборудования. |

| 22. Наплавка в виде отдельных капель взамен наплавки узкими валиками не менее эффективна. |

| 23. При кислородно-ацетиленовой наплавке в пламени должен быть избыток ацетилена. Факел пламени должен быть длиннее ядра примерно в три раза. Такое пламя лучше всего подходит для целей качественной наплавки. |

| 24. Порошковые проволоки, разработанные для наплавки под флюсом, нельзя использовать для наплавки открытой дугой. Покрытие будет непрочное, а потери разбрызгиванием – большие. |

| 25. Перед восстановлением изношенных поверхностей наклеп на них должен быть удален. Несоблюдение этого правила приведет к растрескиванию и отслаиванию наплавленного слоя. |

| 26. Если в холодное время года изделие имеет температуру ниже 20 °С, перед наплавкой необходим предварительный подогрев его хотя бы до этой температуры. |

|

Твердость наплавленного металла, HRC |

Рекомендуемое количество наплавляемых слоев |

|

62 – 70 |

1 |

|

55 – 62 |

2 |

|

50 – 55 |

3 |

|

40 – 50 |

5 |

|

20 – 40 |

многослойная наплавка |

| 9.МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И ТЕХНИКЕ БЕЗОПАСНОСТИ |

| При наплавке, являющейся разновидностью дуговой сварки, возможно получение травм и отравлений от следующих, указанных ниже факторов: |

| Возможность получения электротравмы. Правила безопасности при работе с электроустановками здесь не рассматриваются, они подробно описаны в специальной литературе. Отметим только, что сварочные (наплавочные) работы нежелательно выполнять людям, имеющим сердечный электрокардиостимулятор. |

| Опасное излучение от дуги. Для защиты пользуйтесь сварочной маской с фильтром и спецодеждой. Огораживайте место наплавочных работ щитами для защиты работающего поблизости персонала. При наплавке под флюсом этот фактор отсутствует. |

| Вредное влияние газов и дымов. Избегайте их вдыхания. Пользуйтесь вентиляцией и (или) вытяжкой. В некоторых случаях необходимо применение респиратора. Не производите наплавочные работы вблизи источников испарения четыреххлористого углерода. От нагрева он разлагается с образованием фосгена. Защитные газы (аргон и углекислый газ) вытесняют воздух из рабочей зоны, что может привести к удушью. При работе с ними применяйте мощную вентиляцию. |

| Анализ информации по наплавочным материалам, стойким к абразивному, абразивно-ударному и ударному износу, показывает, что все они (независимо от предприятия-изготовителя) содержат значительные количества хрома и (или) марганца. При наплавке эти металлы частично испаряются. Аэрозоли хрома, марганца и их соединений очень токсичны. Компания Lincoln Electric предупреждает пользователей о необходимости оборудования рабочего места вентиляцией и (или) вытяжкой при работе с такими наплавочными материалами. Такие меры должны приниматься при работе со штучными электродами Wearshield: 15CrMn, MM, MM40, T&D, MI, Mangjet, ABR, 44, ME, 60, 70 и порошковой самозащитной проволокой Lincore 15CrMn, M, 50, 60-O, 65-O, а также с электродами и проволокой FrogMang. Пользователь должен принять во внимание, что такие же меры предосторожности необходимо принимать при работе с наплавочными материалами, аналогичными по назначению указанным выше, изготовленными другими предприятиями. |

| Опасности от искр и капель расплавленного металла. Разбрызгивание при сварке (наплавке) может привести не только к ожогам, но и к пожарам и взрывам. Уберите взрыво- и пожароопасные вещества из зоны работы. Если это невозможно, надежно защитите их от брызг. Избегайте проведения работ вблизи гидравлических линий. Позаботьтесь о наличии огнетушителей. Не работайте с емкостями, в которых хранились легковоспламеняющиеся жидкости, без предварительной продувки. Не работайте в замаслившейся одежде. При наплавке под флюсом эти опасности практически отсутствуют. |

| Опасности при работе с газовыми баллонами. Работайте с исправными баллонами. Надежно закрепляйте их в вертикальном положении. Не допускайте ударов по баллонам. Предохраняйте их от нагрева. Не допускайте прикосновения электродов и электрододержателей к баллонам. |

| Негативное воздействие электромагнитных волн. Сварочные кабели к электрододержателю и изделию располагайте вблизи друг от друга. Идеальный случай – связывание их изолентой. Не обвивайте кабель электрододержателя вокруг тела. Не располагайтесь между двумя кабелями. Держитесь подальше от работающих источников питания. |

| 10. ЭКОНОМИЧЕСКИЕ АСПЕКТЫ ИЗНОСОСТОЙКОЙ НАПЛАВКИ |

| 10.1.Общие положения. |

| В настоящее время общепризнано, что наплавка является одним из наиболее эффективных методов защиты поверхности деталей от износа. В то же время нельзя считать, что метод этот универсален и во всех случаях лучше других распространенных способов упрочнения поверхности – закалки, напыления, термохимической обработки и пр. Поэтому перед началом работ пользователь должен провести сравнительный экономический анализ всех возможных способов упрочнения. |

| Ниже приводятся рекомендации по расчету стоимости наплавочных работ. Себестоимость наплавочных работ слагается из следующих составляющих:

• стоимость расходных материалов (наплавочные материалы, флюсы, защитные газы); • заработная плата с налогами и социальными отчислениями; • транспортные расходы; • стоимость электроэнергии; • амортизационные отчисления. |

| Эти составляющие влияют на стоимость наплавочных работ по-разному, в зависимости от выбранной технологии и условий труда на конкретном предприятии. Ясно, что чем производительнее и современнее выбранная технология и чем выше культура производства на предприятии, тем ниже себестоимость наплавочных работ. |

| Тем не менее на основе практических данных можно утверждать, что во всех случаях (на любом предприятии любой страны) стоимость расходных материалов и затраты на зарплату вносят максимальный вклад в общую себестоимость наплавочных работ, причем стоимость расходных материалов обычно составляет 30-50 % общих затрат. Прочие расходы всегда относительно невелики, и при первоначальных расчетах их обычно не учитывают. |

| Из этого факта можно сделать интересные выводы: |

| - Во-первых, поскольку стоимость затрат на наплавочные материалы составляет примерно 30-50 %, на них можно не экономить. Пусть общая стоимость наплавочных работ составляет 1000 у. е., из них затраты на наплавочные материалы составляют 40 %, т. е. 400 у. е. (прочие затраты составляют 60 %, т. е. 600 у. е.). При замене наплавочного материала на более качественный и вдвое более дорогой стоимость наплавочных работ (при неизменных прочих затратах) возрастет до: 600 + 2*400 = 1400 у. е., т. е. увеличивается не в 2, а в 1,4 раза. При этом бывают случаи, когда стойкость наплавленного более качественным и более дорогим материалом металла возрастает в десятки раз. |

| - Во-вторых, доля амортизационных отчислений на износ оборудования невелика в любом случае. По этой причине, если планируется организация крупномасштабного наплавочного производства, имеет смысл приобрести для этого современное высокопроизводительное (хотя и дорогое) оборудование. |

| Важно также учитывать следующие факторы, влияние которых на общую стоимость наплавочных работ может быть значительным. |

| А. Конструкция и размеры детали. От размеров детали зависит количество наплавляемого металла, а от конструкции – производительность процесса. Чем сложнее конструкция, тем ниже производительность. Кроме того, наплавка на детали сложной формы может осуществляться только ручным или полуавтоматическим способом. |

| Б. Пространственное положение. Наивысшая производительность достигается при наплавке на ровную горизонтальную поверхность. |

| В. Процесс наплавки. Параметры выбранного процесса определяют время наплавки, зависящее от производительности процесса, коэффициента перехода наплавочного материала в наплавленный металл и т. н. операционного фактора. |

| Примерные значения производительности процесса приведены в Главе 8. В таблице 4 приведены более точные значения для самых распространенных процессов. |

| Таблица 4 ПРОИЗВОДИТЕЛЬНОСТЬ НАПЛАВКИ, кг/час |

|

Ток наплавки, А |

Процесс наплавки |

||

|

Ручной штучными электродами |

Полуавтоматический самозащитной порошковой проволокой |

Автоматический порошковой проволокой под флюсом |

|

|

125 |

0.9 |

- |

.4 |

|

175 |

1.4 |

2.7 |

2.3 |

|

225 |

1.9 |

4.5 |

3.6 |

|

275 |

3.2 |

5.4 |

4.5 |

|

325 |

4.1 |

6.4 |

5.4 |

|

375 |

- |

7.3 |

6.4 |

|

425 |

- |

8.2 |

7.7 |

|

475 |

- |

- |

9.1 |

| Значения коэффициентов перехода наплавочного материала в наплавленный металл также приведены выше – в Главе 8. |

| Операционный фактор – коэффициент, учитывающий эффективность труда сварщика (наплавщика). Он является отношением чистого времени наплавки к общему времени работы и выражается в процентах. На этот коэффициент влияют затраты времени на: подготовку к работе, прием пищи, простои, транспортировку детали (или оборудования), предварительный нагрев, удаление шлака. Этот коэффициент зависит также от квалификации рабочего и степени автоматизации оборудования. Значения операционного фактора, %, для разных процессов:

• ручной ∼ 30; • полуавтоматический ∼ 60; • автоматический ∼ 65. |

| Г. Дополнительные затраты. Связаны с механической и термической обработкой после наплавки, проверкой качества наплавленной поверхности. |

| Д. Объем производства. При наплавке единичных изделий целесообразнее всего применять ручной способ, при массовом производстве – полуавтоматический или (если изделие простой формы) – автоматический. |

| 10.2. Расчет затрат на наплавочные работы . |

| Затраты на расходные материалы

Основной долей затрат на расходные материалы являются затраты на наплавочные материалы, определяемые по формуле: где: Vн. м. – объем наплавленного металла, м3, ρн. м. – плотность наплавленного металла, кг/ м3 (для сплавов на основе железа принимается равной 7800 кг/м3); Цн. м. – цена наплавочного материала, руб/кг; Кн – коэффициент перехода наплавочного материала в наплавленный металл, %. |

| Затраты на флюс рассчитываются только для автоматического процесса. Обычно считается, что расход флюса примерно равен расходу наплавочного материала. Исходя из этого, зная расход наплавочного материала и цену на флюс, можно определить затраты на него. В примерных расчетах можно принять цену на флюс, равную 40 % от цены на наплавочный материал. |

| Защитный газ в наплавочных процессах используется сравнительно редко. В приближенных расчетах можно принять, что затраты на него составляют 10 % от затрат на наплавочный материал. |

| Затраты на заработную плату |

| Эти затраты рассчитываются по формуле:

где: Цр. в. – цена 1 часа рабочего времени, руб; Ко. ф. – операционный фактор, %; Пн – производительность наплавки, кг/час. |

| Затраты на электроэнергию |

| Определяются по формуле:

где: Ц эл. эн. – цена 1 кВтч электроэнергии, руб; I – ток наплавки, А; U – напряжение на дуге, В |

| Прочие затраты |

| В первоначальных расчетах обычно не учитываются. |

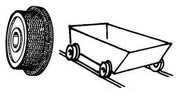

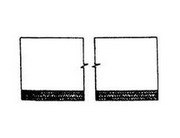

| Рассмотрим в качестве примера расчет затрат при наплавке на конкретное изделие – одну из деталей вырубного штампа. Деталь имеет форму кольца наружным диаметром 380 мм и внутренним 322 мм. Наплавка проведена штучными электродами ценой (Цн. м.) 98 руб/кг при токе наплавки I = 175 А и напряжении на дуге U = 20 В. Цена электроэнергии на предприятии Ц эл. эн. = 0,7 руб/кВтч. Износостойкий слой наносился на внутреннюю режущую кромку. Для этого по внутреннему диаметру выточен кольцевой уступ высотой 30 мм и шириной 5 мм. Наплавка проведена с припуском под дальнейшую механообработку. На рисунке приведена схема изделия с наплавленным металлом. |

| Коэффициент перехода наплавочного материала в наплавленный металл (Кн) принят равным 65 %, операционный фактор (Ко.ф.) – 30 %. При токе наплавки 175 А производительность наплавки (Пн) 1,4 кг/час (см. табл. 4). Цена 1 часа рабочего времени сварщика (Цр. в.) на предприятии 25 руб. |

| Объем наплавленного металла: |

| Затраты на наплавочный материал: |

| Затраты на зарплату: |

| Фактически эта статья расходов значительно больше, поскольку здесь не учтены налоги и социальные отчисления. |

| Затраты на электроэнергию: |

| Несмотря на некоторую условность расчетов, из них явно следует, что затраты на электроэнергию при наплавке пренебрежимо малы по сравнению с затратами на материалы и на зарплату. |

| Прочие расходы определить в предварительном расчете трудно, однако известно (см. выше), что они вносят небольшой вклад в общую себестоимость наплавочных работ. |

| 10.3. Пример экономической эффективности применения износостойкой наплавки |

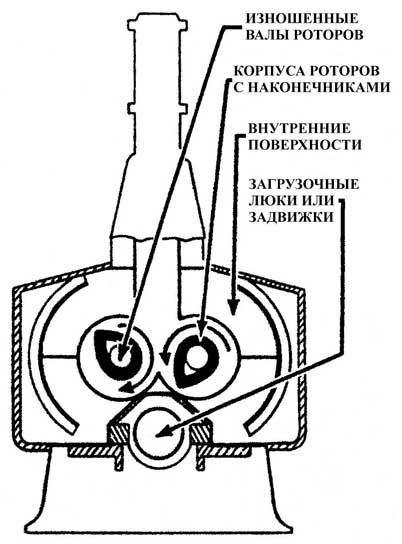

| Пример заимствован из зарубежного источника. Клинкер из обжиговой печи подается в молотковую дробилку, где подвергается дроблению и измельчению. Первоначально 36 молотков дробилки вследствие износа заменялись каждый месяц; время на их замену составляло 2 суток. |

| Потери при производительности дробилки 1000 тонн клинкера в сутки и его цене 17 $/т составляли при этом: 2 х 1000 х·17 = 34000 долл. |

| Стоимость 36 молотков - $450, стоимость работ по их замене - $300. Итого, общие потери при одноразовой замене молотков в денежном исчислении составляли: 34000 + 450 + 300 = 34750 долл., или за год: 34750 х 12 = 417000 долл. |

| Для увеличения стойкости молотков на их поверхность стали наплавлять порошковой проволокой износостойкий слой. Стойкость молотков к износу увеличилась в 2 раза, т. е. заменять их стали через 2 месяца (6 раз в год). В новом варианте потери при одноразовой замене молотков, естественно, возросли за счет расходов на наплавочные работы (550 долларов) и составили: |

| 34750 +550 = 35300 долл., или за год: 35300 · 6 = 211800 долл. |

| Годовая экономия от внедрения износостойкой наплавки: 417000 – 211800 = 205200 долл. |

| В процентном отношении потери при замене изношенных молотков с наплавленным слоем составили по сравнению с первоначальными: |

| 211800 / 417000 х 100% = 50,8% т. е. снизились практически вдвое. |

| 11. БЫСТРЫЙ ПРЕДВАРИТЕЛЬНЫЙ ВЫБОР МАТЕРИАЛОВ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ |

| В настоящее время различными предприятиями – изготовителями разработано очень большое количество наплавочных материалов. Естественно, скорый и правильный выбор их представляет определенные трудности. Ниже показана методика быстрого предварительного выбора износостойких сплавов на основе железа (никелевые и кобальтовые сплавы здесь не рассматриваются) на примере наплавочных материалов компании LINCOLN ELECTRIC. |

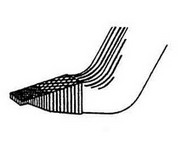

| Специалисты Отдела нержавеющих сталей и легированных сплавов компании LINCOLN ELECTRIC разработали Диаграмму применения наплавочных материалов, по которой их можно легко и быстро выбрать. Упрощенный ее вариант приведен на рисунке ниже. |

| По оси Х диаграммы отложено суммарное содержание всех легирующих элементов (хрома, кремния, марганца, никеля, ниобия, молибдена, вольфрама, ванадия, титана) в наплавленном металле, а по оси Y – содержание углерода (в процентах). На диаграмме указаны области существования сплавов, стойких к различным видам износа:

I – материалы, противостоящие абразивному износу; II - материалы, противостоящие абразивно – ударному износу; III - материалы, противостоящие ударному износу; IV - материалы, противостоящие износу типа «металл по металлу» при трении качения и скольжения. |

| Диаграмма применения наплавочных материалов компании Lincoln Electric В области IV отмечен участок IVa. Материалы, попавшие по составу в этот участок, в основном применяются для достройки, а для образования поверхностного слоя – только в том случае, если известно, что изделие будет подвергаться неинтенсивному износу. На этом участке материалы обозначены цифрами: 1 - Lincore BU; 2 - Lincore 35-S; 3 - Wearshield BU-30; 4 - Wearshield BU; 5 - Lincore 33; 6 - Lincore 30-S; 7 - Lincore 32-S. Остальные материалы в областях NN I – IV обозначены следующим образом. Для штучных электродов слово «Wearshield» заменено буквой W, для порошковых проволок слово «Lincore» - буквой L. Электроды FrogMang обозначены F(эл.), а порошковая проволока Frogmang – F(п.п.). |

| Традиционно считается, что максимальное содержание легирующих элементов в металле не превышает 34 % (об этом свидетельствует и диаграмма). Этот показатель у электрода Wearshield 70 превышает 34 % (равен 36,5 %), поэтому электрод Wearshield 70 дает металл с превосходными эксплуатационными свойствами, сохраняющимися при высоких температурах. |

| Материалы области II можно в какой-то мере считать универсальными. Из сравнения положения на диаграмме электродов Wearshield ME и Wearshield 44 следует, что первый из них (содержащий больше углерода) лучше противостоит абразивно-ударному износу, а второй – ударно-абразивному. Электрод Wearshield ABR и порошковая проволока Lincore 50 дают металл с относительно малым содержанием легирующих элементов. По этой причине они дешевле многих других наплавочных материалов. Отмечается, что электрод Wearshield ABR из-за универсальности и относительной дешевизны находит наибольшее применение из всех электродов серии Wearshield. |

| Электрод Wearshield T&D и порошковая проволока Lincore T&D дают при наплавке т. н. инструментальную сталь. Поскольку их составы находятся практически на границе областей III и IV, они тоже в определенной степени универсальны, т. е. в равной мере хорошо противостоят износу типа «металл по металлу» и ударному износу. Основная область их применения – наплавка на штамповый инструмент. |

| Составитель:

Куртский Ю.Л. |

Подредакцией:

The Lincoln Electric Co. - Московское представительство |

Распространяется в интернет:

|